【康沃真空網(wǎng)】相對(duì)于 LCD 來說, OLED具有自發(fā)光、不需背光 源、對(duì)比度高、厚度薄、質(zhì)量輕、視角廣、反應(yīng)速度快、可用于撓曲性面板、使用溫度范圍廣、構(gòu)造及制程較簡(jiǎn)單 等優(yōu)異特性, 被認(rèn)為是下一代平面顯示器件的重點(diǎn)發(fā)展方向之一, 因此受到越來越多人的關(guān)注。

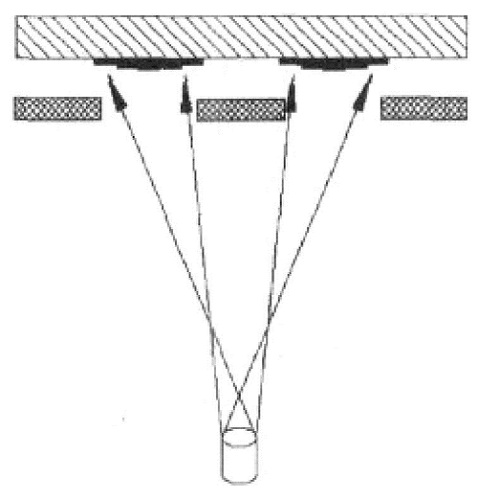

目前國(guó)內(nèi)外 已有許多廠家投入到 OLED器件和設(shè)備的研發(fā)與生產(chǎn)當(dāng)中。OLED技術(shù)雖然可稱之為最理想的顯示技術(shù), 但要想真正實(shí)現(xiàn)產(chǎn)業(yè)化, 仍然面臨一系列需要解決的技術(shù)難題, 比如大面積基板的鍍膜均勻性問題。有機(jī) 膜的不均勻性將導(dǎo)致發(fā)光亮度和色彩的不均勻性, 影響顯示效果; 有機(jī)材料利 用率過低, 導(dǎo)致器件成本過高也是 OLED量產(chǎn)化的一大障礙。目前國(guó)內(nèi)外OLED鍍膜工序普遍采用蒸發(fā)鍍膜, 而且絕大部分是點(diǎn)源蒸 發(fā), 如下圖所示。

傳統(tǒng)點(diǎn)源蒸發(fā)

1,該種工藝存在以下缺陷

更換或添加材料時(shí)間長(zhǎng)、操作麻煩。由于基片與蒸發(fā)源位于同一真空 室中, 因此必須打開真空室, 在大氣狀態(tài)下進(jìn)行材料的添加和更換, 然后重新抽真空才可工作, 對(duì)生產(chǎn)效率影響極大。

為了獲得更高的像素精度, 掩膜板比較薄, 而且由于掩膜板在基 片的下面, 這樣使得掩膜板極易受本身自重的影響而產(chǎn)生中部下垂現(xiàn)象, 造成掩膜板與基片之間的間隙不均 勻, 進(jìn)而造成蒸鍍圖形的不準(zhǔn)確或者圖形邊界不清晰。

在蒸發(fā)鍍膜時(shí)呈圓錐形放射狀向基片擴(kuò)散并沉積, 容易造成基片各處的膜厚不均勻。

點(diǎn)狀蒸發(fā)源的蒸發(fā)速率較低, 對(duì)有機(jī)材料的利用率不高, 這對(duì)于價(jià)格昂 貴的有機(jī)材料而言, 生產(chǎn)成本較高。

為了改善上述缺陷, 有人采取增大點(diǎn)源與基片之間距離的方式來解決, 但是卻使得真空室體積變大, 造價(jià)昂貴, 且有機(jī)材料的利用率更低; 也有人采取在同一真空室中設(shè)置多個(gè)點(diǎn)狀蒸發(fā)源的解決辦法, 但是總是 有一定限度的, 因?yàn)楦鱾€(gè)點(diǎn)狀蒸發(fā)源之間仍然是不連續(xù)的。在對(duì)蒸鍍圖案以及膜厚的均勻性要求較高的場(chǎng) 合, 這 2 種方式仍然不能滿足實(shí)際生產(chǎn)的要求。針對(duì)傳統(tǒng)蒸鍍方案的缺陷, 有技術(shù)團(tuán)隊(duì)將 OVPD ( Organic Vapor Phase Deposition) 技術(shù)應(yīng)用在 OLED研發(fā)中, 研 制了一臺(tái)既可以在基片上制備出精確蒸鍍圖案、又可以獲得較好的膜厚均勻性以及蒸發(fā)材料利用率高的蒸 鍍實(shí)驗(yàn)裝置。

2,OLED 蒸鍍實(shí)驗(yàn)裝置研制

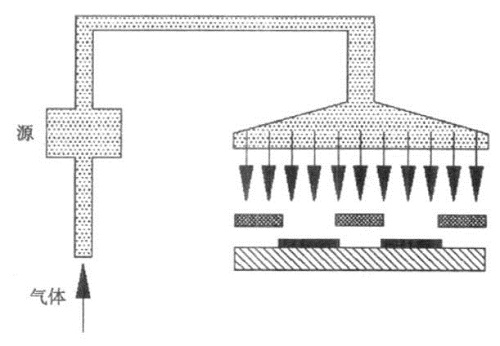

OLED 研發(fā)中采用的 OVPD 方法是采用氣體攜帶 蒸發(fā)材料的方式進(jìn)行有機(jī)蒸鍍的[2~6], 原理如下圖所示。

有機(jī)材料蒸發(fā)源設(shè)在蒸鍍室外, 工作時(shí)對(duì)蒸發(fā)膜 料和氣管進(jìn)行加熱, 采用氣體攜帶的方式將已蒸發(fā)的 膜料帶入蒸鍍室, 然后再通過掃描裝置沉積在基片表 面。氣管和蒸發(fā)源采用不同的加熱源進(jìn)行加熱。

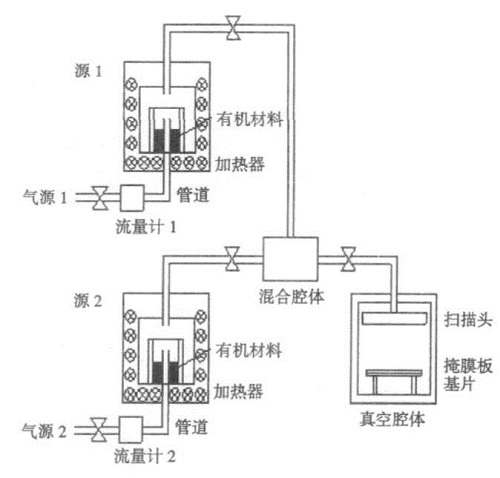

膜層厚度可以直接通過氣體流量、掃描速度和掃描時(shí)間來控 制, 不需安裝石英晶體震蕩器來測(cè)膜厚, 操作方便簡(jiǎn) 單。這種方式得到的膜層均勻性優(yōu)于點(diǎn)源蒸發(fā), 更換或 添加材料方便, 降低了生產(chǎn)成本。國(guó)外已有廠家采用不同形式的線源進(jìn)行嘗試。該技術(shù)團(tuán)隊(duì)所研發(fā)的的鍍膜設(shè)備裝置上進(jìn)行了一系列相關(guān)實(shí)驗(yàn), 以進(jìn)一步驗(yàn)證 OVPD技術(shù)在 OLED蒸鍍裝置中應(yīng)用的可行性及可控性。實(shí)驗(yàn) 裝置結(jié)構(gòu)如下圖所示。

研制的 OVPD蒸鍍實(shí)驗(yàn)裝置具有如下特點(diǎn):

氣體進(jìn)入有機(jī)材料蒸發(fā)源之前設(shè)有流量控制 裝置, 可以控制攜帶氣體流量的大小, 便于控制沉積速 率。

基片與蒸發(fā)料分別位于獨(dú)立的腔體中, 更換或 添加蒸發(fā)料時(shí)不必破壞蒸鍍室真空, 提高了生產(chǎn)效率。

掩膜板安放在基片的上面, 不會(huì)因掩膜板自重下垂 而與基片之間產(chǎn)生不均勻間隙, 提高了蒸鍍圖形的精 度。

在蒸發(fā)源與混合腔體相連的管道上設(shè)有閥門, 便于獨(dú)立控制每一個(gè)蒸發(fā)源, 防止蒸發(fā)料串?dāng)_。另外, 當(dāng)需要重新添加某一種有機(jī)材料時(shí), 只需要關(guān)閉相應(yīng) 管道的閥門, 并單獨(dú)打開放置該蒸發(fā)料的蒸發(fā)源即可, 無需停止另一種有機(jī)材料的蒸鍍, 可以有效地提高生 產(chǎn)效率。

氣流管道與蒸鍍室之間設(shè)有混合腔體, 蒸 發(fā)以后的氣態(tài)蒸發(fā)料 ( 主材料和摻雜材料) 在此先得到 充分的混合, 然后進(jìn)入蒸鍍室進(jìn)行蒸鍍, 避免了因不同氣態(tài)蒸發(fā)料在蒸鍍室中不均勻分布而造成基片各處膜層成分不均勻的現(xiàn)象。

輸氣管道與蒸發(fā)源內(nèi)腔相 通, 氣源通過輸氣管道向蒸發(fā)源內(nèi)腔的蒸發(fā)料表面輸送熱氣。生產(chǎn)時(shí), 先將蒸發(fā)料預(yù)熱至接近材料升華狀態(tài), 通過加熱的輸氣管道向蒸發(fā)料表面輸送熱氣, 熱氣的溫度略高于材料的蒸發(fā)溫度, 使有機(jī)材料繼續(xù)升溫, 保 證有機(jī)材料總是自其表面由上而下依次升華, 不會(huì)出現(xiàn)有機(jī)材料受熱不均勻、蒸鍍濃度不穩(wěn)定的現(xiàn)象, 有利 于提高蒸鍍質(zhì)量和蒸發(fā)料的利用率。

掃描裝置中也設(shè)有加熱系統(tǒng), 保證進(jìn)入掃描系統(tǒng)的氣態(tài)蒸發(fā)料能夠 保溫, 維持在蒸發(fā)或升華狀態(tài), 避免氣態(tài)的蒸發(fā)料在掃描系統(tǒng)中過早地沉積或凝結(jié)。

每個(gè)加熱點(diǎn)都有精確 的溫度控制, 隨時(shí)監(jiān)控各點(diǎn)的溫度變化。( 9) 掃描系統(tǒng)可以來回平行移動(dòng)且速度可控, 蒸發(fā)料在掃描系統(tǒng)中呈 線狀形式噴出, 即所說的線性源, 可以使基片蒸鍍膜厚更均勻。

3,工藝實(shí)驗(yàn)

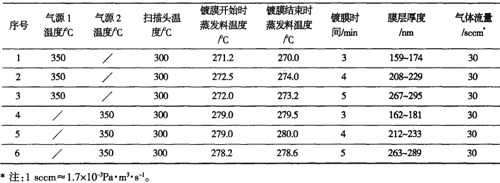

利用研制的實(shí)驗(yàn)裝置, 參考 OLED器件生產(chǎn)中的部分工藝參數(shù)進(jìn)行了一系列工藝實(shí)驗(yàn), 驗(yàn)證 OVPD在 OLED蒸鍍實(shí)驗(yàn)裝置中應(yīng)用的可行性。蒸鍍材料為 Alq3 ( 蒸發(fā)源 1) 和 NPB ( 蒸發(fā)源 2) ; 氣源為高純氮?dú)?ITO 基片玻璃尺寸為 370.0 mm× 470.0 mm× 1.1 mm。工藝參數(shù)及實(shí)驗(yàn)結(jié)果見下表。

實(shí)驗(yàn)在 2 種蒸鍍材料的工作溫度范圍內(nèi), 驗(yàn)證了 OVPD技術(shù)在 OLED蒸鍍實(shí)驗(yàn)裝置中的可行性, 同時(shí)在 保證其他條件相同的情況下, 驗(yàn)證了膜層的厚度可以用掃描時(shí)間來控制。其他因素對(duì)膜厚及沉積速率的影響 需要通過進(jìn)一步詳細(xì)的實(shí)驗(yàn)來驗(yàn)證。

實(shí)驗(yàn)的過程中, 還發(fā)現(xiàn)蒸發(fā)過程中膜厚的均勻性與以下幾點(diǎn)有關(guān):

攜帶氣源的穩(wěn)定性。

掃描頭的水平度, 即與基片之間距離的均勻性, 不能有傾斜。

基片移動(dòng)速 率的穩(wěn)定性。

掃描頭移動(dòng)速率的平穩(wěn)性。

掃描系統(tǒng)線性噴淋頭的優(yōu)化設(shè)計(jì)。利用研制的實(shí)驗(yàn)裝置和開發(fā)的相關(guān)工藝, 參考OLED器件生產(chǎn)中的相關(guān)工藝參數(shù), 進(jìn)一步研制了結(jié)構(gòu)最 簡(jiǎn)單的 OLED器件, 器件結(jié)構(gòu)為 ITO/NPB/Alq3/Al 。Al 膜采用電阻式熱蒸發(fā)工藝, 并通過驅(qū)動(dòng)裝置使該器件成 功點(diǎn)亮發(fā)光。

4,結(jié) 論

將 OVPD技術(shù)應(yīng)用在 OLED研發(fā)中, 研制了一臺(tái)既可以在基片上制備出精確蒸鍍圖案、又可以獲得較好 的膜厚均勻性以及蒸發(fā)材料利用率高的 OLED蒸鍍實(shí)驗(yàn)裝置。利用開發(fā)的相關(guān)工藝初步嘗試制作了器件, 驗(yàn) 證了 OVPD在 OLED蒸鍍實(shí)驗(yàn)裝置中應(yīng)用的可行性。