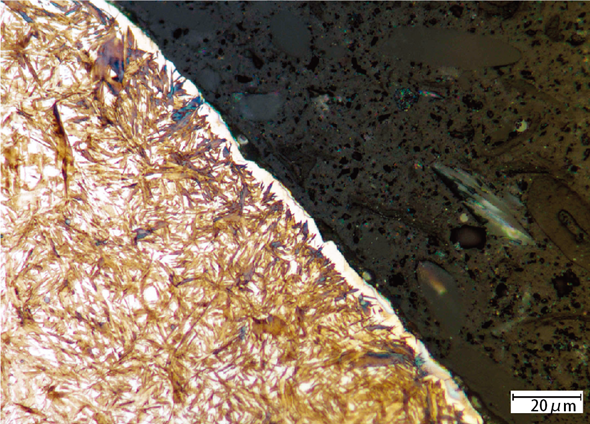

【康沃真空網(wǎng)】在筆者的職業(yè)生涯中,可能有六七次聽到真空爐用戶報告說,在真空硬化和/或滲碳加真空油淬后,鋼和不銹鋼部件的表面和亞表面產(chǎn)生了白亮層(圖1)。這種白亮層往往被誤認為是表面脫碳。

圖1. 白亮層實例(500倍,2%硝酸酒精溶液)

這個現(xiàn)象并不常見,卻也不是什么新鮮事。實際上,它在幾十年前就得到過研究和記錄,但像前蘇聯(lián)科學界的許多事情一樣,關于它的解釋不被外部冶金界充分了解。在過去的這些研究中,發(fā)現(xiàn)這些白亮層的碳含量非常高,碳化物生成元素和殘余奧氏體的水平也都高于基體鋼。

根據(jù)當時和現(xiàn)在進行的檢測,產(chǎn)生的白亮層厚度為0.0002 – 0.0007英寸(5 – 18微米)。化學分析表明,這些層碳含量高的直接原因是鋼的表面區(qū)域達到了碳飽和。以前人們相信這同油淬工藝有關,但現(xiàn)在發(fā)現(xiàn)這是因為在真空環(huán)境中存在著油蒸氣。

現(xiàn)象

以前的看法是,這些白亮層總是在油淬后被發(fā)現(xiàn)。但是,在從1,400°F – 1,650°F(750°C – 900°C)開始淬火時,這些層非常薄,如果不是非常細致地制備樣品和進行表面分析,可能很難確定。它們更多地是在從1,800°F(1,000°C)以上開始淬火時被發(fā)現(xiàn)的。長期以來,人們也在真空爐內(nèi)在油槽上方被氣體冷卻的爐料上看到了這個現(xiàn)象。

當金屬表面溫度足夠高時,會生成一個非常薄的表面層。金相分析表明,滲碳層的表面有一個滲碳體-奧氏體區(qū)。這一層的厚度同溫度、冷卻速度和/或在最低反應溫度之上與冷卻介質(zhì)接觸的時間有關。它可能厚度均勻——即使表面形狀復雜——但在大多數(shù)情況下具有在表面上零散分布的特點,在同一個部件上和同一批爐料的不同部件之間都是如此。

研究

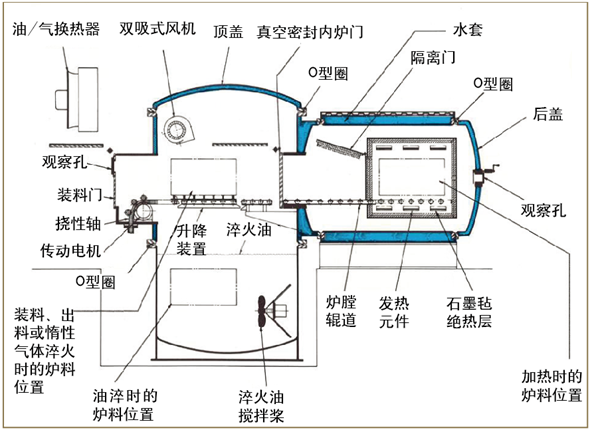

無論真空爐是否帶有真空密封內(nèi)爐門(圖2),其中的爐料都會產(chǎn)生白亮層現(xiàn)象。為了準確地找到這種不受控制的滲碳(以及碳或碳基化合物向真空環(huán)境中的轉(zhuǎn)移)和它們與熱部件反應生成觀察到的白亮層的根本原因,安排了相關試驗。試驗中使用了帶有真空密封門的爐型。

圖2. 雙室真空油淬爐截面示意圖:帶有真空密封內(nèi)爐門的設計(由C.I. Hayes提供)

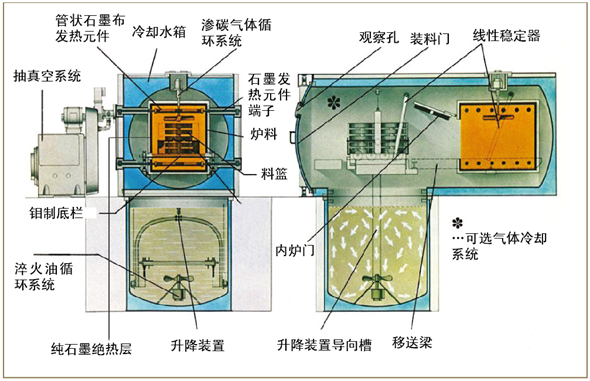

圖3. 雙室真空油淬爐截面示意圖:不帶真空爐門的設計(由C.I. Hayes提供)

對可能同滲碳5120鋼上這種白亮層的生成有關的參數(shù)進行了全面的分析,內(nèi)容包括:

· 檢查真空爐的密封性(漏率)

· 檢查滲碳系統(tǒng)的運行情況和功能性

· 檢查高溫區(qū)淬火油蒸氣的存在與否

· 檢查工件的移送步驟和油淬槽

眾所周知,泄漏會導致真空爐室內(nèi)吸入空氣(氧氣)。這時,如果溫度足夠高,石墨和空氣之間將會發(fā)生反應產(chǎn)生一氧化碳,而它是一種滲碳氣體。對試驗用爐的漏率進行了檢查,發(fā)現(xiàn)處于可接受范圍內(nèi)(<20 微升/小時)。

滲碳氣體混合噴吹系統(tǒng)的泄漏會是真空爐內(nèi)滲碳氣體的另一個來源。作為本試驗內(nèi)容的一部分,對質(zhì)量流量控制器和控制閥/切斷閥的功能性進行了檢查,確認它們使用正常,因此將它們從不受控制的滲碳問題的可能原因中予以排除。

隨后的重點工作是確定淬火油特別是油蒸氣的可能影響。對爐料從加熱室移送到油淬槽并浸沒到油中的整個過程進行了全面和系統(tǒng)的分析,包括:爐料從加熱室移進淬火室的步驟;內(nèi)爐門打開和關閉的步驟;爐料移送過程中的真空水平;(使用氮氣)回充的時機和回充過程中氣體在淬火室內(nèi)的彌散;油槽上方的壓力;爐料的浸沒速度;淬火油攪拌器的啟動時間和旋轉(zhuǎn)速度;淬火油的溫度;等等。

對上述參數(shù)進行優(yōu)化的結(jié)果是,白亮層的生成數(shù)量明顯減少,僅孤立存在于有限的區(qū)域,但并沒有完全消失。下一步是改變淬火油,使用蒸氣壓不同的油(能夠產(chǎn)生的油蒸氣的數(shù)量不同)。為此選擇了不同供應商的淬火油。不過,進一步的試驗沒有解決問題,白亮層仍然偶爾出現(xiàn),但嚴重程度似乎有所降低。

由于在爐料移送和淬火槽方面找不到明確的問題解答,重點目標轉(zhuǎn)向了加熱室,尤其是爐料溫度降低到最終硬化溫度時(滲碳的降溫階段)和爐料即將開始向淬火室移送時所在之處。

試驗時發(fā)現(xiàn),在某些工藝設定中,加熱室和淬火室采用了同一套抽真空系統(tǒng)同時抽真空。在這種情況下,兩個室是連通的,油蒸氣在理論上是可能從淬火室進到加熱室的。因此,對系統(tǒng)進行了改進,避免了兩個室同時抽真空,然后重復試驗。在這樣做以后,白亮層完全消失了。多次重復試驗得到了同樣滿意的結(jié)果,證明進到加熱室內(nèi)的油蒸氣是觀察到的白亮層現(xiàn)象的根本原因。

方案

表面和亞表面白亮層生成的根本原因是,淬火油蒸氣引起了不受控制的滲碳。這個問題可能發(fā)生在真空處理工藝的不同階段:向淬火室移送前在高溫區(qū)均熱時;熱爐料在淬火油上方冷卻時;爐料浸沒到油中時。其中的哪個階段對白亮層生成的影響最大,仍然是一個有待研究的問題。

對于配有油淬槽的真空爐,運行和工藝參數(shù)的設定應當遵循這樣的原則:最大限度降低淬火油蒸氣與熱爐料接觸的可能性,以及淬火油蒸氣進入加熱室的可能性。