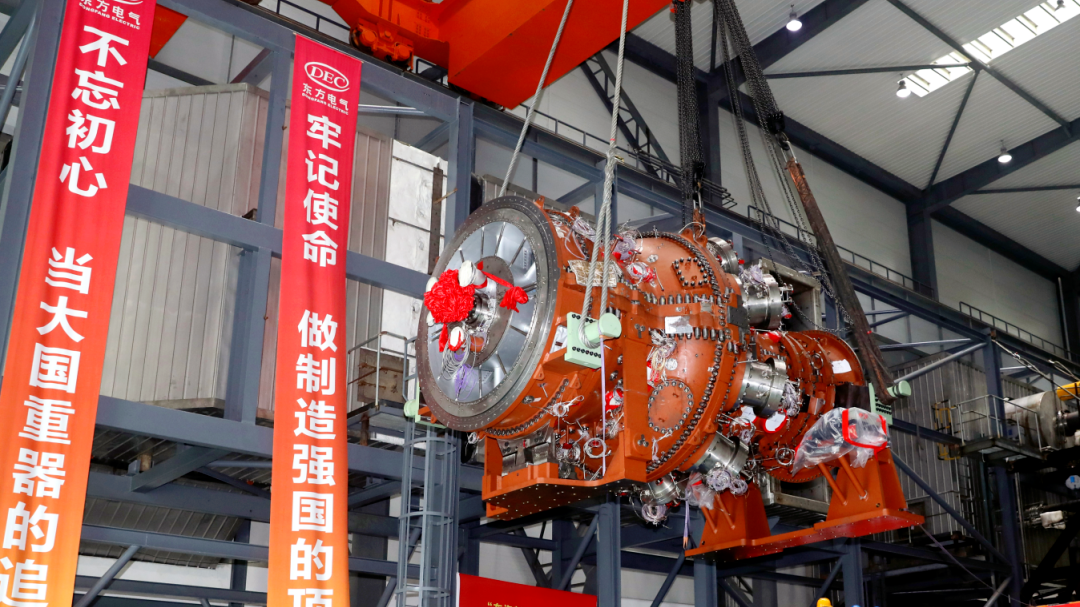

【康沃真空網】2022年11月25日,東方電氣集團所屬企業(yè)東方汽輪機的燃機總裝車間內,國內首臺自主研制F級50兆瓦重型燃氣輪機正式完工發(fā)運,即將進入工程應用階段,標志著我國在重型燃氣輪機領域完成了從“0”到“1”的突破。

重型燃氣輪機是發(fā)電和驅動領域的核心設備,被譽為裝備制造業(yè)“皇冠上的明珠”。其廣泛應用于航空、艦船、管道增壓、發(fā)電等國防、交通、能源和環(huán)保領域,具備極高的戰(zhàn)略地位和巨大的市場前景,是一個國家科技水平和綜合國力的象征,也是發(fā)達國家實施嚴格技術封鎖的關鍵設備。此前,F(xiàn)級重型燃氣輪機的關鍵技術都掌握在國外巨頭手中。

為服務國家重大戰(zhàn)略需求,2009年東方電氣在各級政府的大力支持下,率先在國內開展具有完全自主知識產權的F級50MW重型燃機的研制。

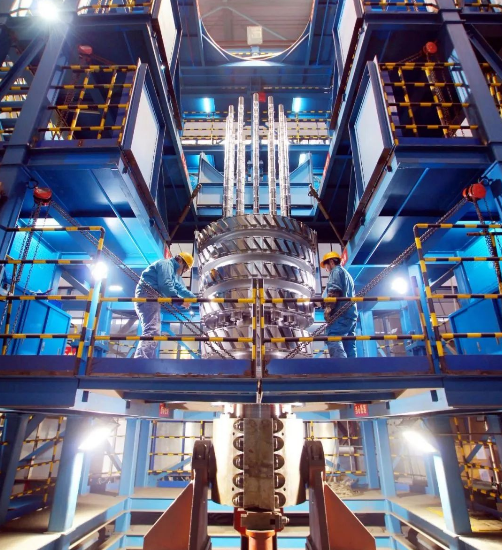

▲ 目前國內最大功率的燃氣輪機整機試驗臺

十三年磨一劍,東方電氣完成了從“0”到“1”的科技突破,建立起完整的設計、制造、試驗體系,確保了首臺F級50MW重型燃機按時交付發(fā)運,打通了自主燃機從攻關走向應用的“最后一公里”。

據悉,相較于同功率的火力發(fā)電機組,F(xiàn)級50兆瓦重型燃氣輪機一年可減少碳排放超過50萬噸,聯(lián)合循環(huán)一小時發(fā)電量超過七萬千瓦時,可以滿足7000個家庭1天的用電需求,將積極助推國內“雙碳”目標實現(xiàn)。

東方電氣突破的關鍵核心技術:

◆ 建立了完整可靠的F級燃氣輪機氣動設計、結構設計和可靠性評估體系。

◆ 攻克了F級燃氣輪機高溫部件燃燒器制造、透平葉片精密鑄造的難題。

◆ 建成了國內首批壓氣機、燃燒器、透平、轉子動平衡等部件級試驗平臺和整機試驗平臺。

◆ 構建了試驗驗證體系,完成F級50兆瓦燃氣輪機全部驗證試驗。

燃氣輪機屬于第3代動力機械,是多學科交叉的綜合性技術載體,設備內部極其復雜。以F級50兆瓦重型燃氣輪機整機為例,它由20000多個零件組成,其工作壓力18個大氣壓,工作溫度超過1300℃。

在這樣的高溫高壓條件下,燃氣渦輪要以6000轉/分鐘的轉速高速旋轉,線速度超過大型客機飛行速度的兩倍。而具有極高承溫能力的渦輪葉片是燃氣輪機的最核心部件,其綜合性能優(yōu)化是提升燃氣輪機效率、延長其壽命的關鍵。

▲ 50MW重型燃機部件

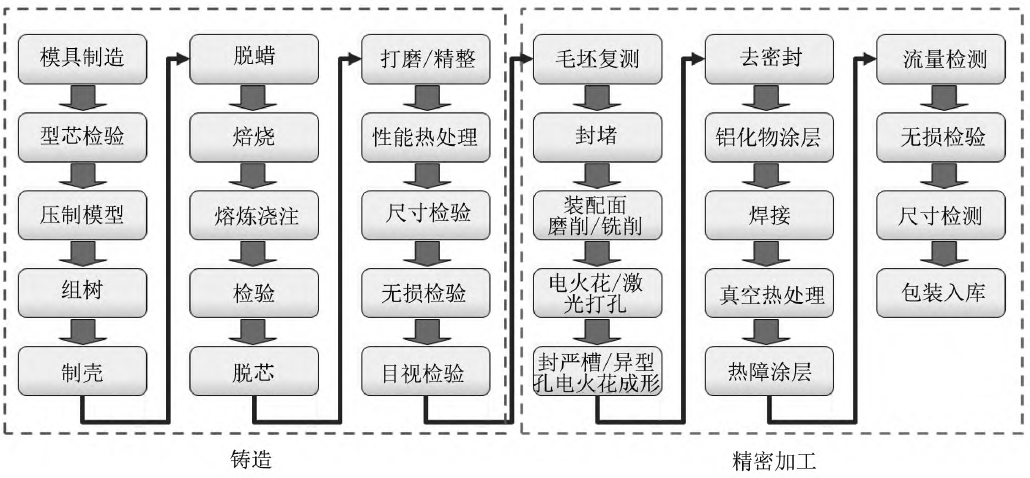

因此,重型燃氣輪機渦輪葉片用材料及其制造關鍵工藝,就成為重型燃氣輪機的核心技術。當然,在渦輪葉片的制造過程中,許多關鍵環(huán)節(jié)都需要真空技術的參與。

▲ 典型渦輪葉片制造工藝路線

渦輪葉片制造

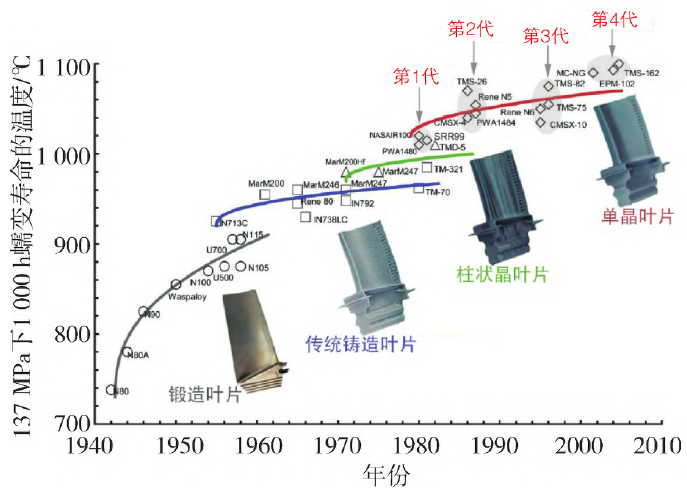

重型燃氣輪機是典型的高技術密集型設備,自1939年第1臺重型燃氣輪機在瑞士誕生以來,其渦輪葉片也經歷了不同的階段。定向凝固技術極大地推動了重型燃氣輪機渦輪葉片的發(fā)展。

▲ 渦輪葉片發(fā)展歷程

20世紀40年代,精密鑄造技術的發(fā)展打破了形變高溫合金的制約,使得鑄造復雜內腔結構渦輪葉片成為可能。50年代,真空冶煉技術取得重要突破,極大地提高了合金純凈化程度,通過對微量元素的精確控制,實現(xiàn)了合金成分的優(yōu)化和合金鑄造性能的改善。

60年代,美國Pratt&Whitney公司創(chuàng)造性地開發(fā)了高溫合金定向凝固技術,該技術促進了渦輪葉片材料由普通鑄造高溫合金轉變?yōu)橹鶢罹Ц邷睾辖穑^而發(fā)展到單晶高溫合金,沿應力方向排列的晶粒可以大幅度提高蠕變壽命和熱疲勞性能,使葉片使用壽命和承溫能力達到了新的高度。

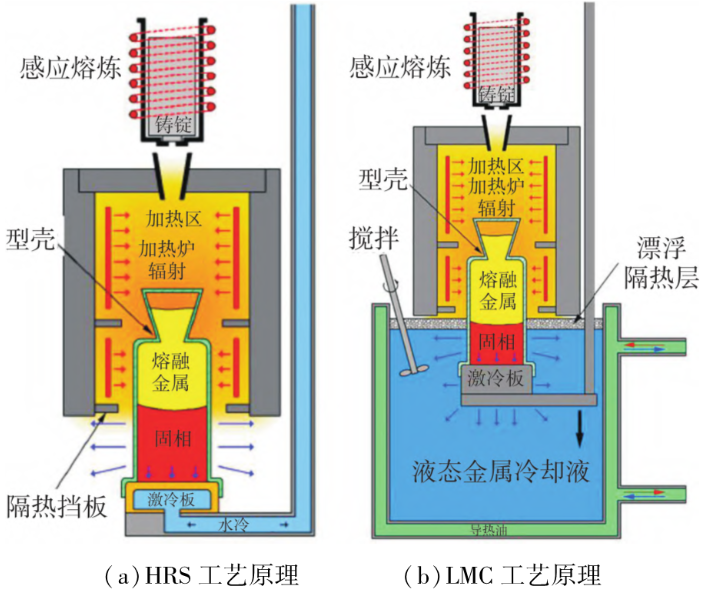

目前,工業(yè)上制備重燃葉片應用最多的定向凝固技術是高速凝固(High Rate Solidification,HRS)工藝以及液態(tài)金屬冷卻(Liquid Metal Cooling,LMCL)工藝。

▲ 高速凝固法及液態(tài)金屬冷卻法示意圖

HRS利用防輻射擋板將冷、熱區(qū)隔離開,以獲得單向的溫度梯度。將帶有螺旋選晶器的模殼置于激冷板上,將真空熔煉的合金熔液澆入預加熱的陶瓷型殼中,保溫一段時間后,沿軸向以一定速率緩慢地抽拉型殼進入冷卻區(qū),形成定向熱流,獲得定向凝固組織。

封堵與去密封

燃氣輪機渦輪葉片通常具有復雜的內腔結構,同時具有數(shù)量眾多的表面氣膜孔。加工過程中的鐵屑、微小螺釘?shù)榷嘤辔镆坏┻M入葉片的內腔和氣膜孔,將很難被發(fā)現(xiàn)并清除,這些多余物將是燃氣輪機運行過程中的巨大隱患。因此,必須有一種工藝能夠很好地阻止多余物進入渦輪葉片內腔和氣膜孔,同時又不對加工過程產生任何不利影響。

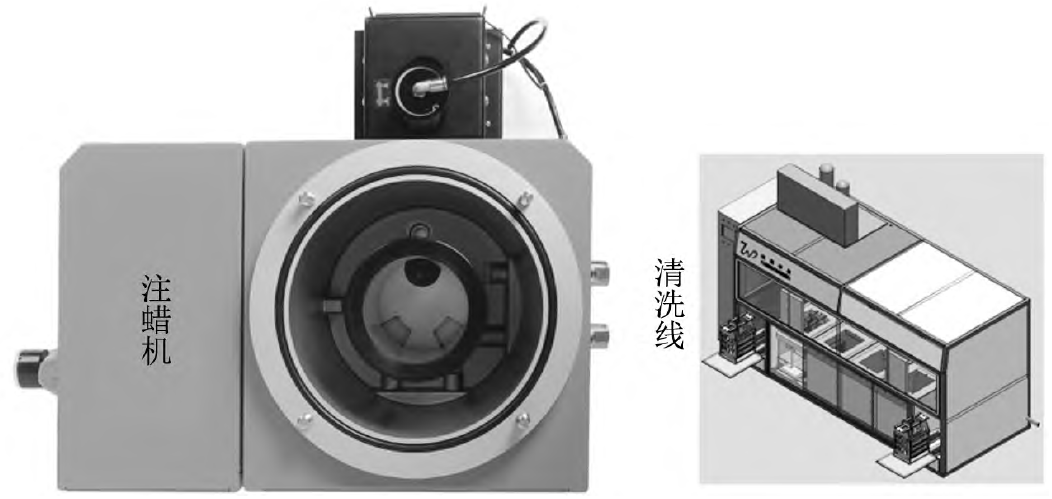

為提高工藝效率和產品質量,通常需要使用真空注蠟機與自動除蠟清洗裝備。封堵與去密封過程中注蠟機的注蠟壓力、融蠟溫度、清洗機的清洗時間、超聲功率、清洗溫度等關鍵參數(shù)都會對封堵與去密封效果產生重要影響。

▲ 真空注蠟機與自動除蠟清洗裝備

焊 接

燃氣輪機渦輪葉片包含許多復雜組件,這些組件與葉片主體之間需要通過焊接工藝來連接。但是大部分組件如導流片、蓋板等鈑金件通常采用高溫合金板材,一般的釬焊會導致組件發(fā)生反應或氧化。

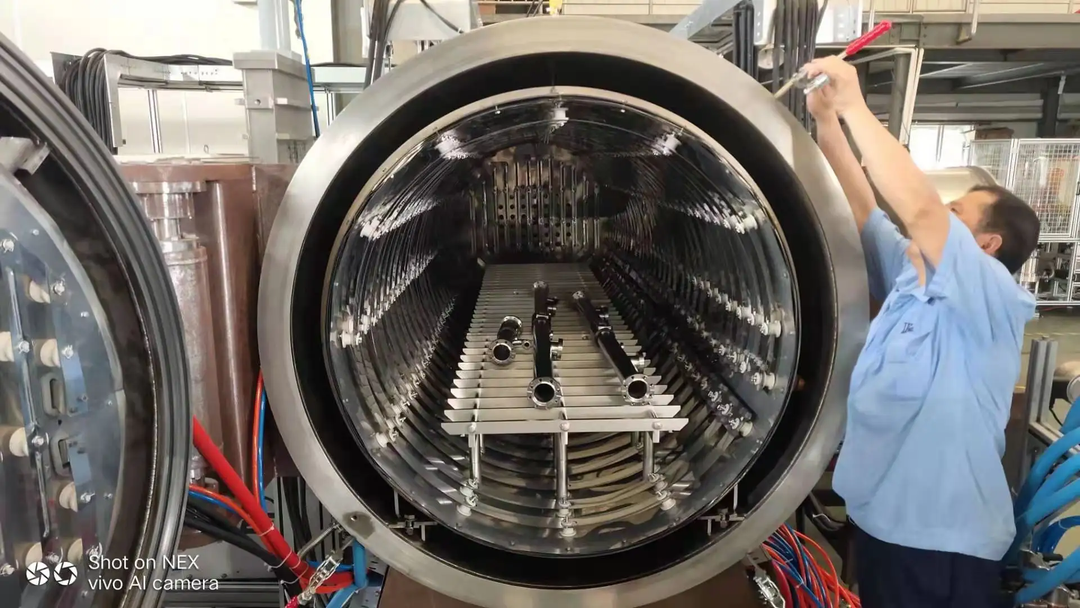

真空釬焊作用原理與普通釬焊相似,所不同的是整個施焊過程是在真空氛圍下完成。在真空釬焊過程中,氣體基本上都從工件周圍的區(qū)域中去除。蜂窩真空釬焊是重型燃氣輪機渦輪葉片組件焊接工藝中的核心工藝,真空釬焊能夠有效的將蜂窩與殼體連接起來。該工序中常用到的設備為真空釬焊爐。

當真空焊接爐真空度符合設計規(guī)范時,就可均勻提高焊接爐溫度,升至1050℃保持一定的時間;然后再均勻降低焊接爐溫度,達到設計要求溫度時方可打開真空焊接爐門;最后拿出焊接好的蜂窩密封組件。真空焊接爐對釬焊質量影響很大,特別是設備的爐溫均勻性和真空度,這樣才能滿足釬焊質量標準。

涂 層

● 鋁化物涂層

高溫防護涂層是保障燃氣輪機性能和渦輪葉片壽命的關鍵核心技術。目前,先進鋁化物涂層既可作為燃氣輪機渦輪葉片的高溫抗氧化涂層,同時也可作為熱障涂層的粘結層。

鋁及改性鋁化物涂層的制備方法主要有固體粉末包埋法、熱浸法、料漿法和化學氣相沉積(CVD)方法。其中CVD法是非接觸式涂層制備方法,涂層厚度均勻,可控性高,適用于形狀復雜的零件,是燃氣輪機渦輪葉片高溫防護涂層制備的首選。而CVD制備涂層則需要在真空環(huán)境下進行。

● 熱障涂層

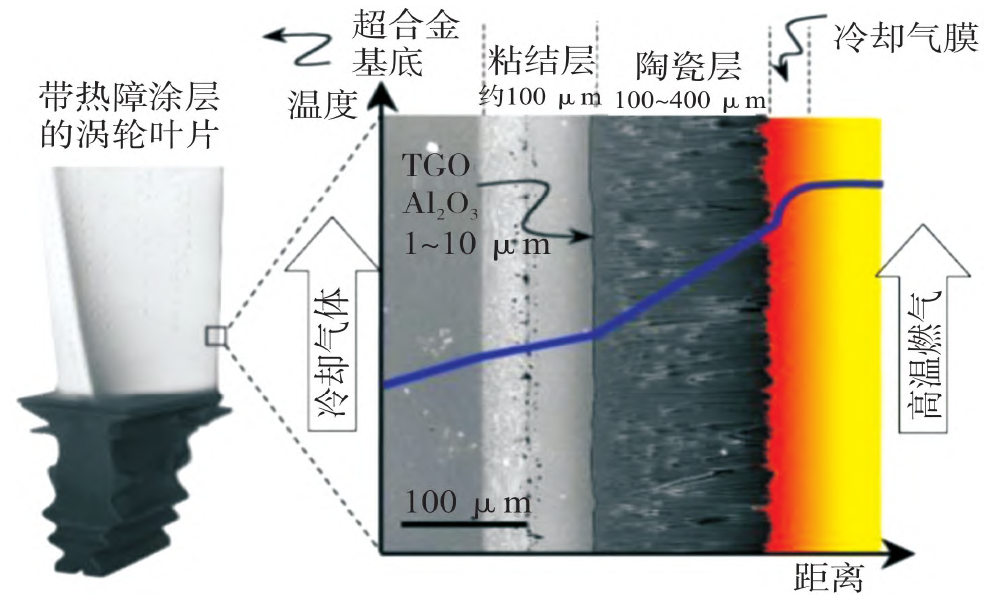

熱障涂層技術是先進燃氣輪機制造的關鍵工藝技術之一,是目前保障渦輪葉片使用壽命切實可行的手段。熱障涂層由底層和面層構成,底層通常分為兩類,一類是前述擴散鋁化物涂層,另一類是包覆金屬涂層,后者的制備方法有很多,其中PVD和熱噴涂的應用最多。

▲ 熱障涂層及其微觀結構

熱障涂層的制備方法主要包括高速火焰噴涂(HVOF)、高頻脈沖爆炸噴涂(HFPD)、等離子體噴涂(APS)、電子束物理氣相沉積(EB-PVD),其中等離子體噴涂和電子束物理氣相沉積應用最為廣泛,近年來,在現(xiàn)有技術的基礎上又開發(fā)了等離子激活電子束物理氣相沉積、懸浮等離子噴涂、等離子噴涂-物理氣相沉積(PS-PVD)等新型制備工藝。同樣的,這些工藝多數(shù)都需要抽真空以滿足制備環(huán)境的要求。

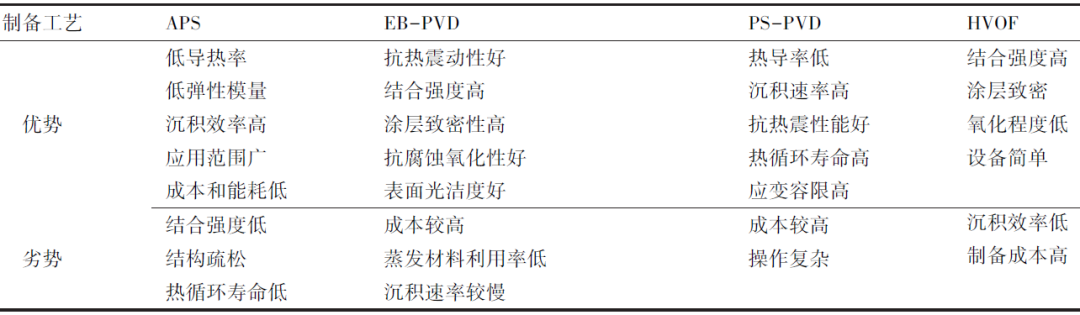

▲ 熱障涂層常見制備工藝優(yōu)劣勢對比

重型燃氣輪機渦輪葉片所需的抗熱沖擊循環(huán)壽命有大幅提高,需要很厚的熱障涂層加以防護,其熱障涂層的制備以HVOF制備底層,APS制備面層為主。

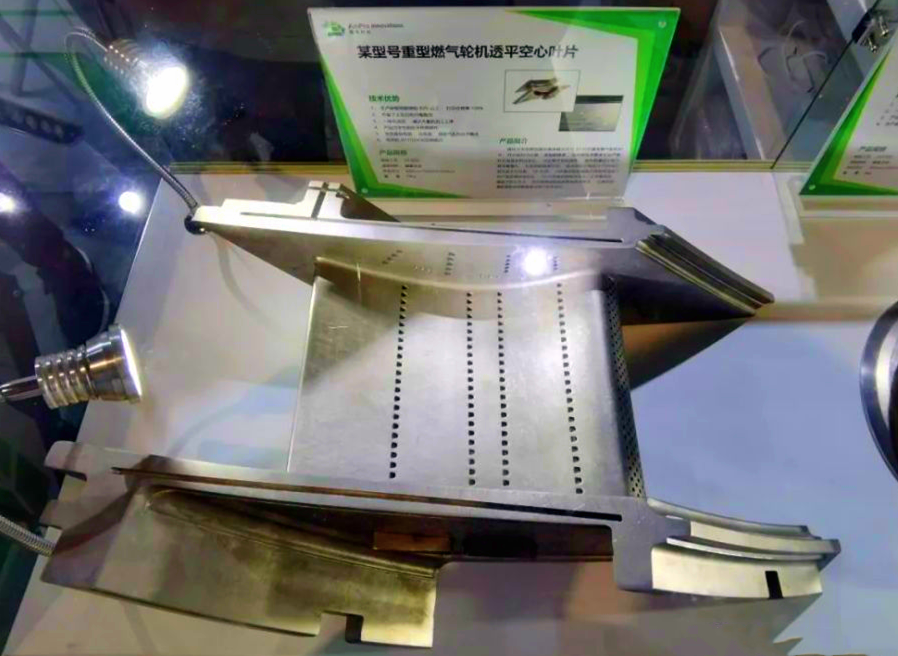

此外,隨著科技的不斷進步和發(fā)展,國內外也開始應用金屬3D打印技術制造燃機葉片,其打印設備的銷量正在持續(xù)增長,具有著高效、低消耗、低成本的優(yōu)點。金屬3D打印技術也與真空技術密不可分。

▲ 金屬3D打印重型燃氣輪機透平空心葉片(400*350*250,鎳基合金)