【康沃真空網】近日,國內噸位最大、具有世界先進水平的30噸真空自耗爐在沙鋼集團撫順特鋼第三煉鋼廠進行了首次熱負荷試車。經過19小時50分鐘的冶煉,第一爐直徑810mm、長度1564mm、總重量5.902t的鋼錠順利出爐。經檢驗,鋼錠質量達標,熱負荷試車取得了圓滿成功。

新建30噸真空自耗爐投運解決了大錠型的生產瓶頸問題,使第三煉鋼廠能夠生產大直徑的自耗鋼錠,為未來鍛造廠生產“高鍛比”產品創造了條件;擴大了熔煉錠型的范圍,使公司可生產用于特種領域的大直徑鍛軸用坯料,填補了國內超大錠型真空自耗鋼錠發展空白;提高了自耗鋼產能,為撫順特鋼拓展真空自耗鋼產品市場打下堅實基礎。

據悉,項目中另一臺30噸真空感應爐已經完成設備安裝并進入冷調試階段,預計12月底前可進行熱試。

真空自耗電弧爐簡介

真空自耗電弧熔煉是把待熔煉的原料,制作成標準性柱狀的自耗電極,在真空環境下,靠自耗電極和底料之間放電產生的電弧,使電能在弧光中轉變為熱能,并借助輻射和電弧的直接作用,加熱并熔化金屬,再在坩堝內冷卻結晶。

材料在真空下經過電弧的超高溫,去除原料中的氣體和其他雜質,形成均勻、致密的純度更高的鑄錠,滿足進一步加工的要求,故無論在生產規模或生產工藝上,都得到迅速發展。

真空自耗電極電弧爐電極是由被熔煉材料(即爐料)制成,在熔煉過程中逐漸消耗,熔化后滴進結晶器中冷凝成錠。主要用來熔煉鈦、鋯、鉬等活潑金屬和難熔金屬,也可熔煉耐熱鋼、不銹鋼、工具鋼和軸承鋼等。

真空自耗爐自20世紀50年代末在美國開始用于航空材料(包括變形高溫合金、鈦合金等)的制備。隨著航空航天及燃機工業的快速發展,對自耗鑄錠的直徑尺寸規格要求越來越嚴,從Φ406 mm→Φ508 mm→Φ660 mm(GH4169)→Φ810 mm(GH4738、GH4698)→Φ920mm(GH2706),技術難度也越來越高。結晶器尺寸增大,對設備控制系統、冷卻系統、真空系統等的要求更高。

我國自20世紀50年代開始,對真空自耗爐設備進行了研制,但是由于當時我國機電基礎工業薄弱,導致我國在真空冶金設備研制上與國外發達國家有一定差距。近年來,真空自耗爐開發的先進技術包括:熔滴凝固控制成形技術、同軸供電技術、動態實時稱重控制技術等。

▲ 33T 真空自耗電弧爐

真空自耗電極電弧爐優點

丨熔煉中不受耐火材料、大氣和鑄模等污染;

丨可生產大尺寸、大噸位金屬錠,目前國外最大錠重量50~70t,錠子直徑超過2m;

丨在水冷坩堝中邊熔煉邊凝固,快速定向結晶可消除常見的縮孔、偏析和疏松等缺陷;

丨夾雜物上浮,集中于錠子端部。

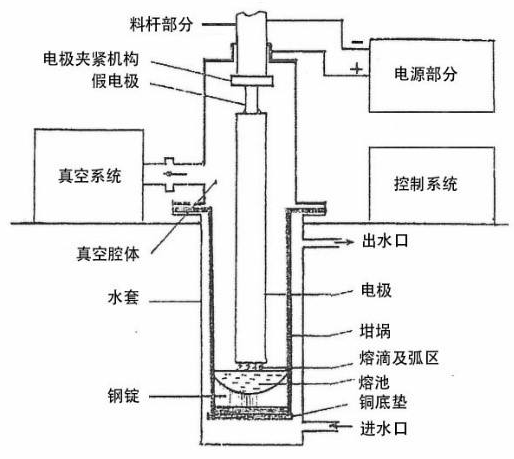

真空自耗電極電弧爐結構

真空自耗電弧爐主體主要由爐體、坩堝、水冷系統、電極桿及其傳動系統、稱重系統、真空系統、供電系統、觀察系統等部分組成。本文我們主要介紹爐體、坩堝和真空系統。

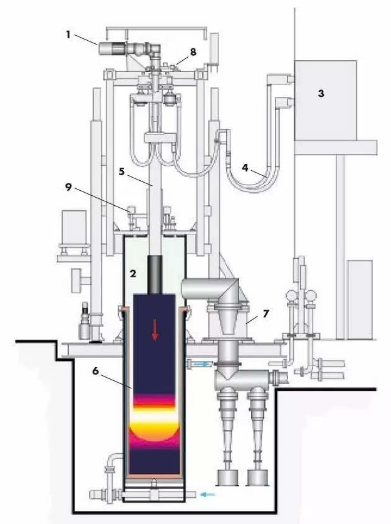

▲ 真空自耗電極電弧爐示意:1-電極進給傳動裝置 2-爐體 3-電源箱 4-母線/電纜 5-電極桿 6-水冷坩堝 7-真空系統 8- X-Y調整裝置 9-稱重傳感系統

● 爐體

爐體是容納自耗電極的真空室,將電極傳動裝置、坩堝以及真空系統連接在一起。對爐體要求如下:

① 爐體具有合適的空間。一般爐體的直徑是最大錠子直徑的2~3倍。爐體高度由自耗電極最大長度和錠子長度差來決定。

② 爐體具有足夠的強度。由于爐體聯結眾多機械設備,同時承受外部大氣壓力和冷卻水壓力,因此,一般采用圓柱形和凸圓形設計。

③ 爐體受到輻射熱和傳導熱,需要有效冷卻。水冷方法分為水套冷卻和蛇形管冷卻兩種。

④ 對稱于電極安裝兩個觀察孔。由于受到電極遮蔽,爐體上部觀察孔只能看到電弧部分情況,因此,上下對稱位置都需要設置觀察孔。

⑤ 爐門足夠大,方便人員進行檢查和清理。

● 坩堝

坩堝又稱為結晶器,是真空電弧熔煉的核心部位。熔煉金屬在此熔化、過熱、精煉和結晶成錠。坩堝內進行大量的熱交換,坩堝壁熱交換強度達到幾萬至幾百萬瓦每平方米。因此對坩堝有如下要求:

①坩堝金屬材質導熱、導電性能良好,不易被熔化金屬黏結,一般采用紫銅和無氧銅等;

②坩堝內表面平整光滑,斷面形狀一致,便于脫錠;

③坩堝具有足夠強度和剛度,可以承受最大鑄錠質量;

④坩堝壁厚在強度允許的條件下盡量薄,一般小爐子壁厚為8~10mm,大爐子壁厚12~24mm,鋼制坩堝壁厚8~12mm;

⑤坩堝設計結構允許熱膨脹變形;

⑥直徑小于150mm坩堝設計一定錐度,方便脫錠;

⑦坩堝進行充分的冷卻;

⑧便于裝卸、清理和維修。

● 真空系統

真空電弧爐工作真空度與熔煉金屬有關。對于難熔金屬為10-2Pa;對于高溫合金、特種鋼等為10-1Pa;對于海綿鈦等為5x10-2~1Pa。高于10Pa的壓力會導致衍生電弧的形成,可能擊穿坩堝引起爆炸。因此,應從冶金控制、電弧穩定和防止擊穿坩堝來確定爐瞠壓力。

真空電弧爐真空系統設計還應考慮以下幾點:

①如果熔煉不一直處于坩堝口處,弧區壓力比坩堝口處壓力高出較多,差值應通過計算獲得,不能將電弧爐工作壓力誤認為弧區壓力;

②弧區有較高的金屬蒸氣分壓力,為維持真空電弧穩定的一個條件;

③使用粉未或海綿鈦壓制的電極時,熔煉過程難免突然放氣,真空系統應能適應該情況;

④凝殼爐要考慮澆鑄時因錠模放氣而壓力突然上升的特殊性。

真空自耗電極電弧爐分類

真空自耗電極電弧爐爐體結構形式分為以下幾種:

● 爐體固定、坩堝移動式

此種爐型爐體固定在金屬或鋼筋混凝土結構框架上,坩堝設置在一個可移動小車上,裝爐時移至爐體下方,提升坩堝以完成封爐操作。此結構屬于較早期類型,生產效率較低,但結構穩定,占地面積較小,便于設置防爆設施。適合熔煉鈦、鋯及其合金。國產ZH-200、ZH-1000以及西德海拉斯咖L1000-St3型電弧爐都是此類結構。

● 爐體固定、坩堝轉動式

該爐型爐體固定,坩堝可繞一立柱旋轉和升降完成裝電極和卸錠工作,可實現兩個坩堝交替使用。該種爐型操作方便,生產率高,但爐子地下部分結構復雜。

● 爐體轉動、坩堝固定式

此種爐型爐體由一立柱支撐并可沿立柱升降和繞立柱旋轉,坩堝位置固定。此種爐型優點是在一個坩堝熔煉的同時,另一坩堝可進行下爐熔煉的準備工作,當一個坩堝熔煉結束后,可以立即旋轉爐體到另一個坩堝中進行熔煉,這種連續式的生產作業有利于提高生產率。ZH-3000型爐子屬于此種結構。該結構地面部分比較簡單,但地下結構復雜,占地面積較大。穩定性不如第一種結構。

● 爐體移動、坩堝固定式

該爐型爐體分成上下兩部分,上部爐室固定在構架上,該構架可以沿軌道水平移動。兩個固定的下爐室下面各裝設一個坩堝,通過構架移動和上爐室的升降,可實現在兩個坩堝位置的交替熔煉。此時真空系統是通過下爐室與爐體連接,此種結構的地上部分和地下部分都比較復雜,占地面積較大。

真空自耗電極電弧熔煉工藝

真空自耗電弧爐冶煉的工藝流程分為四個階段:準備階段、開始階段、熔煉階段、熱封頂階段。

● 準備階段

準備階段的工作包括裝錠、焊接與抽真空。

①裝錠:裝錠前清理結晶器內壁,防止上次冶煉殘渣影響合金質量。裝入輔助電極,用天車將結晶器放入爐座下的水冷套內,并將原料錠放入結晶器內。調校自耗原料錠處于結晶器中心位置,完成裝錠工作。

②焊接:焊接的任務是將組焊好的自耗電極在真空或氬氣保護下焊接在輔助電極(位于原料錠和夾料桿之間,也稱為假電極)上,確保焊直、焊牢、焊縫能誘過工作電流,并不發生氧化。

焊接前,將輔助電極裝在夾料桿下,卡好,封閉爐體,啟動真空系統,當爐內真空度達到焊接要求即可焊接。焊接過程即為一次短暫熔煉,時間長短取決于電極材質和大小。與熔煉不同,焊接過程中,熔煉輔助電極,原料錠作為底墊。原料錠表面熔化一定深度后,斷電并壓下輔助電極使之與原料錠粘合,完成焊接。冷卻后開爐檢查牢固度。否則,重新焊接。

③抽真空:準備階段最后操作,焊接完成后,閉合爐體,拉起電極,啟動真空系統,當爐內真空達到0.3Pa以下,開始起弧熔煉。抽真空時間一般需要兩個小時左右。

● 開始階段

起弧方法為在結晶器底面上放置引弧劑(同材質金屬顆粒),使引弧劑和自耗電極端面距離在20~30mm。提高空載電壓(即開路電壓)到80V左右。在空載電壓下,借助自耗電極與引弧劑之間瞬間接觸產生弧光放電,進而達到穩定的電弧燃燒,造成一定量的金屬熔池,為過渡到正常熔煉創造條件。

開始起弧期為電弧最不穩定期,為不損壞坩堝底部,保持較小電弧電流(一般1KA左右),隨著起弧過程緩慢增大,但小電流易造成斷弧,小弧壓易造成短弧。因此,一旦起弧,立即控制電弧為恒定短弧工作狀態,通過電弧電壓控制電弧長度,一般為25V-40V。引弧期盡量短,攪拌磁場強于正常熔煉時期,盡快建立熔池,減少鑄錠切除量。

● 熔煉階段

起弧期結束以后,逐漸增加熔煉電流,迅速轉入正常熔煉期。熔煉期操作直接影響熔煉金屬質量。待熔池覆蓋坩堝底部,按照工藝曲線要求進行熔煉。同時控制好熔煉電壓、熔煉速率、真空度、冷卻水流量等工藝參數。

熔煉電流一定時,電弧過長,熱量不集中,表現為金屬熔池呆滯,表面有飄浮的雜質,金屬的污染程度增加,并容易發生邊弧,造成事故;弧長過短,易造成電弧頻繁短路而使熔池溫度急劇變化,熔化速度隨之波動較大,同時會發生嚴重噴濺;弧長正常時,熔池十分清晰活躍,溶液緩慢波動并將雜質膜推向結晶器壁。

● 熱封頂階段

熱封頂又稱補縮,為保證鑄錠重熔后頂部和底部結晶一致,盡量減少頂部的縮孔現象,提高金屬利用率。

熱封頂的目的是為了減少鑄錠頭部的縮孔,降低鑄錠的切頭量,提高錠坯的成材率。在熔煉工藝的后期必須對鑄錠頂部進行熱封頂工藝操作,使熔池緩慢變淺逐漸冷卻凝固。使頂部結晶盡量均勻一致,防止出現金屬縮孔。熱封頂過程是一個分階段減小電流并保持的過程。

為了確定最佳封頂開始時間,傳統白耗電弧爐一般采用電極桿行程或平均熔速法計算確定預留電極量,也可通過確定剩余電極重量測量判斷熱封頂開始時間。在熔煉過程中,當鈦錠重量達到熱封項初始之后,自動進入熱封頂階段,按照電流斜率均勻的減少熔化電流。

真空度對熔煉過程產品質量以及安全操作具有重要影響,主要影響了電弧穩定性、弧長、金屬損耗、金屬純度和蒸發損失。從理論上講,真空度的確定取決于所熔煉金屬的種類、化學組成、蒸汽壓的大小,電弧的穩定性和產品質量等許多因素,不一定純粹追求高真空度。