1、是否有重大操作或發生異常情況:了解機組一些近期重要操作或者事故處理,判斷是否可能損害與真空系統相關的設備,影響真空。

2、凝結水含氧量情況:了解凝結水含氧量,如果熱井水側漏入空氣將嚴重影響凝結水含氧量,致使凝結水水質惡化。

3、雙背壓凝汽器真空比較:對于雙背壓凝汽器,通過隔離方式,如果隔離后發現某側凝汽器真空值低,排氣溫度較高,初步劃定泄漏范圍。

4、凝汽器兩側端差比較:通過凝汽器兩側端差,判斷疏水擴容器運行情況,如果存在泄漏端差異常增大。

5、手動操作與凝汽器相連閥門開度:了解汽輪機疏水系統閥門狀態,就地操作與凝汽器相連正壓蒸汽管路閥門,操作后正壓蒸汽充滿負壓側管道,判斷閥后管道是否存在漏點。

6、氦氣檢漏分析儀與超聲波檢漏儀:使用真空檢漏設備初步判斷具體漏點。

二、 現場真空查漏檢查實例

某電廠350MW超臨界燃煤機組,真空系統設備配置為:3臺真空泵+1臺射水抽氣器。

超速試驗前,真空嚴密性試驗結果為100kPa/min,正常運行狀態為1臺真空泵+1臺射水抽氣器。而超速試驗后,真空嚴密性嚴重下降,需要運行2臺真空泵+1臺射水抽氣器才能維持系統真空,且真空泵電流較大,具體數據為:真空值93.47 kPa、排汽溫度39.7℃、真空泵電流130A。

檢漏人員現場了解到,此次真空突然惡化之間,只是進行了汽輪機超速試驗。由于該試驗對機組擾動較大,初步判斷真空嚴密性下降的原因為汽輪機軸封間隙磨損變大、凝汽器本體受損或著與其相關系統管道出現裂痕。

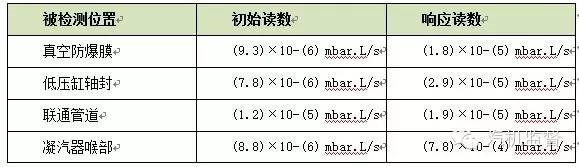

按照分析結果,使用氦氣檢漏分析儀從汽輪機平臺開始至零米檢查,主要位置檢查結果如下:

很顯然,凝汽器喉部存在較大漏點。就地實際檢查發現,凝汽器喉部處存在30厘米長的裂痕。

對漏點處理后,凝汽器真空明顯好轉,真空嚴密性試驗合格,真空系統正常運行狀態為1臺真空泵+1臺射水抽氣器。具體數據為:真空值95.37 kPa、排汽溫度34.2℃、真空泵電流113.2A。

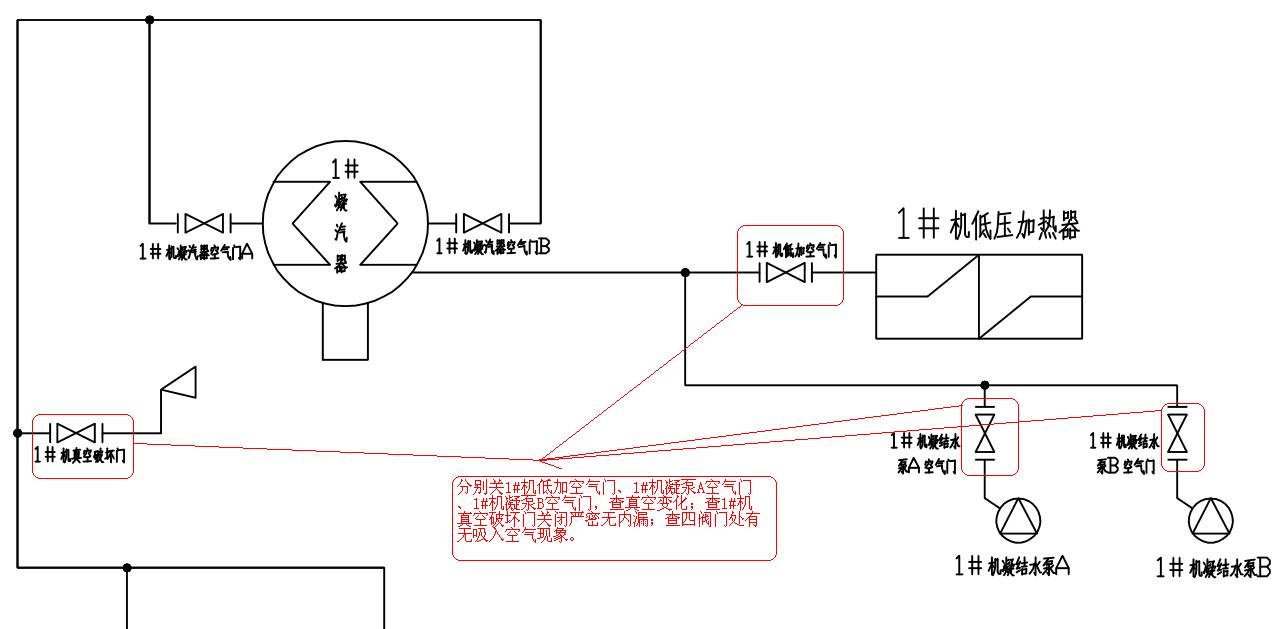

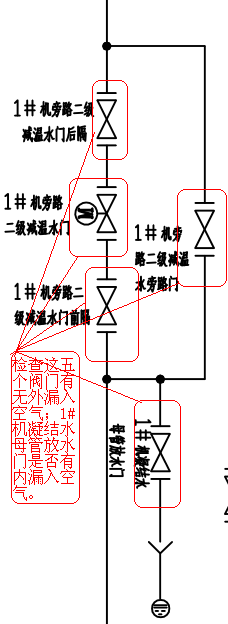

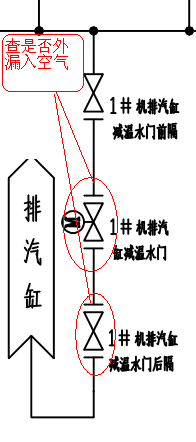

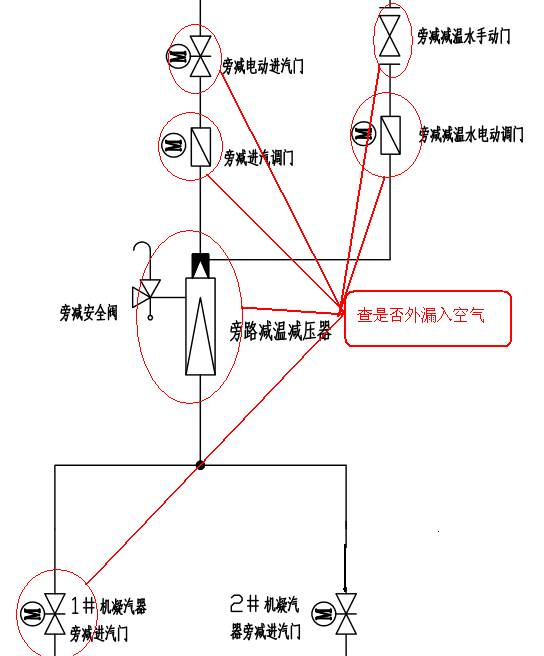

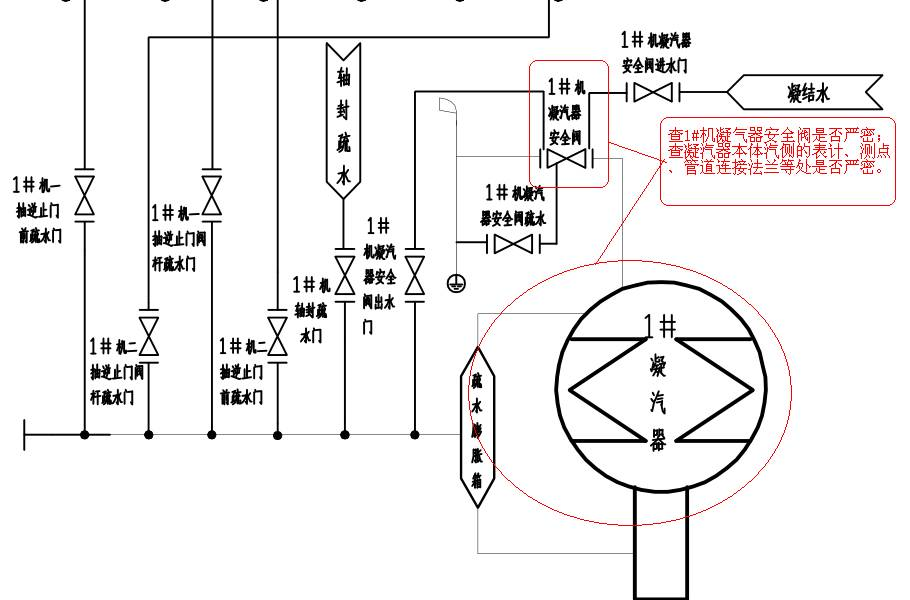

某廠1#機真空嚴密性試驗不合格,高于0.4KPa/min。以下為查漏點及運行中的檢查方法。