熱壓罐成形工藝是將復合材料毛坯、蜂窩夾芯結構或膠接結構用真空袋密封在模具上,于熱壓罐中,在真空(或非真空)狀態下,經過升溫,加壓,保溫(中溫或高溫),降溫和泄壓過程,使其成為所需要的形狀和質量的成形工藝方法。熱壓罐成形工藝是目前廣泛應用的先進復合材料結構、蜂窩夾芯結構及金屬或復合材料膠接結構的主要成形方法之一,制造的構件可應用于航空航天領域的主承力和次承力結構,熱:壓罐成形工藝主要適用于大部分熱固性復合材料、蜂窩夾芯結構以及膠接結構的成形。

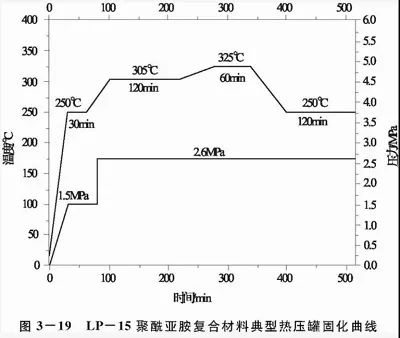

作為復合材料制件主要生產設備的熱壓罐,是一個具有整體加熱系統的大型壓力容器。典型熱壓罐的結構如圖3一18所示。其常見的結構是一端封閉 ,另-端開i ]的圓柱體,為復合材料制件的壓實和固化提供必要的熱量和壓力,常用的航空熱固性材料(例如高溫固化環氧樹脂)的固化溫度為175°C ,固化壓力為600kPa,因此必須保證熱壓罐在高溫下足夠堅固,這使得熱:壓罐的制造相當昂貴。目前而言,航空應用的大多數是中等溫度和壓力。同時,還有一些復合材料成形要求的壓力和溫度更高, 例如,先進的熱塑性基體復合材料(如PEEK,PEI等)和高溫熱固性復合材料(如聚酰亞胺PMR一15等 )要求溫度在300 ~ 400°C之間、壓力在1MPa以上,例如圖3- 19中LP一 15聚酰亞胺復合材料(北京航空材料研究院材料產品牌號)固化壓力和溫度就比較高。針對這種情況,需要建造特殊的熱壓罐,成本會相當高。

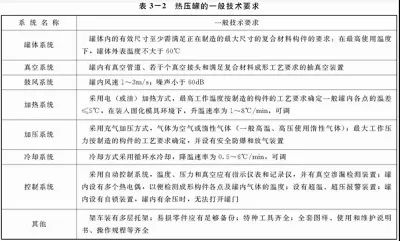

熱壓罐按固化溫度和壓力可以分為普通型和高溫、高壓型。高溫、高壓型熱壓罐比普通型熱壓罐的制造成本高很多,主要用于制造聚酰亞胺樹脂以及熱塑性復合材料結構。熱壓罐由罐體系統、真空系統、鼓風系統、加熱系統、加壓系統、冷卻系統、控制系統及架等組成,如表3- 2所示。

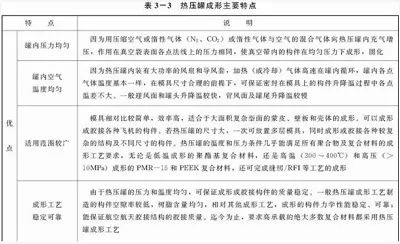

熱壓罐成型的主要特點3—3

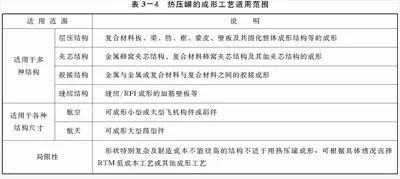

熱壓罐成形的主要優點之一就是適合 于多種材料的生產,只要固化周期、壓力和溫度在熱壓罐極限范圍內的復合材料都能生產,熱壓罐的成形工藝適用范圍如表3- 4所示。

溫度和壓力通常由所采用的材料體系決定,在成形熱固性復合材料時,需要高溫來降低樹脂黏度和弓|發樹脂的固化反應,而壓力是用來將不同的鋪層壓合起來并抑制空隙的產生。對于熱塑性復合材料而言,這些一般要求同樣存在,只不過樹脂在成形過程中不發生化學反應。熱壓罐的另一優點是它對復合材料制件的加壓靈活性強。通常制件鋪放在模具的一面,然后裝入真空袋中,施加壓力到制件上使其緊貼在模具上,制件上的壓力通過袋內抽真空而進一步被加強。因此,熱壓罐成形技術可以生產不同外型的復合材料制件。由于這個優點,熱壓罐被廣泛應用于航空航天先進復合材料制件的生產。然而,因為熱壓罐對尺寸、溫度、壓力的要求很高,所以其制造成本相當昂貴。例如,直徑D=1m,長度L =2m的熱壓罐的制造成本通常可達00000美元,另外,其輔助設備,如空氣或氨氣管道,冷卻管道、加熱爐和監測設備也將增加其成本。大型工業熱壓罐和輔助設備總成本約100萬元。熱壓罐成形工藝的高昂的制造成本已經引|起了人們的極大關注,力求改善這種工藝方法。

熱壓罐的另一缺點是溫度和壓力響應遲緩 ,及其溫度 控制精度差。當然,這些問題在某種程度上還與熱壓罐的大尺寸及加熱加壓方法有關。然而很多已經被航空設備應用的材料的固化周期很長,一般在數小時范圍內。因此,一般大型熱壓罐緩慢的加熱、 冷卻速率并不會嚴重影響這些材料的加工。另-方面,溫度的控制可以通過改善內部空氣循環系統以及溫度傳感和控制器來進行改進。勵的施加與溫度的控制也是相關的, 因為加熱氣體使其溫度升高時, 壓力也會增加。此外,通常熱壓罐的主要加壓介質是氮氣,有時也用空氣。但由于空氣有自燃的危險,所以它只用于低溫固化體系。上述兩種加壓介質都要求能被壓縮,而且熱壓罐的體積很大,所以使得加壓速度相對較慢。