【康沃真空網】真空感應熔煉(VIM),是一種在真空或惰性氣氛下熔化新合金料或返回料,以避免來自大氣的氧化物和污染[1]。它是一種用于生產高溫合金、精密合金及其它特種合金的常用方法[2]。世界上第一臺真空感應爐是于1917年,由德國Heraeus公司制造,用于熔煉飛機和火箭發動機使用的鎳鉻合金[3]。如今真空感應熔煉爐作為實現VIM工藝的載體發揮著重要作用,成為諸多特種材料生產的關鍵設備。真空感應熔煉爐作為實現VIM工藝載體,對達成與保證工藝質量起到了非常關鍵的作用。下面將具體分析真空感應熔煉爐的主要結構類型及未來發展方向。

1、真空感應熔煉爐(VIM爐)的結構類型

真空感應熔煉爐經過了超過百年的發展,演化出了不同類的多種爐型。這些不同種類的設備雖然都是為了實現VIM工藝,但由于服務于不同場合、工藝及理念導致它們在結構布局方面存在很大差異。宏觀上講真空感應熔煉爐可以區分為周期型與連續型(早期從外國直譯為半連續型,但本質就是連續型)兩種形式。由于連續型爐形式多樣,所以連續型中又分化出垂直連續型、水平連續型及VIDP型等類型。下面針對其中的主流結構類型做陳述。

1.1 周期型

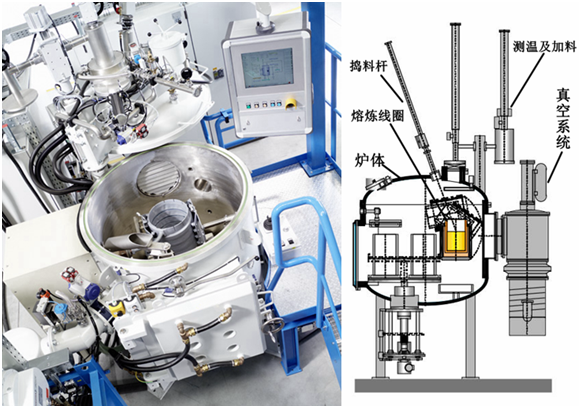

周期型真空感應熔煉爐是最基本的,也是最早出現的的一種爐型,技術上十分成熟。周期型真空感應爐構造相對簡單,以熔煉室(爐體)為主要真空腔室,熔煉室內主要有熔煉線圈及線圈翻轉機構等,爐體外接真空系統、測溫系統、加料系統等功能性部件。周期型真空感應熔煉爐具有結構簡單、易于操作、成本低等特點。但由于每熔煉一爐次需要對熔煉室進行破空操作,所以生產效率低。目前,這類爐型主要用于實驗室及小批試生產使用,不是工業生產的主流設備。

▲ 圖1 周期型真空感應熔煉爐[4]

1.2 垂直連續型

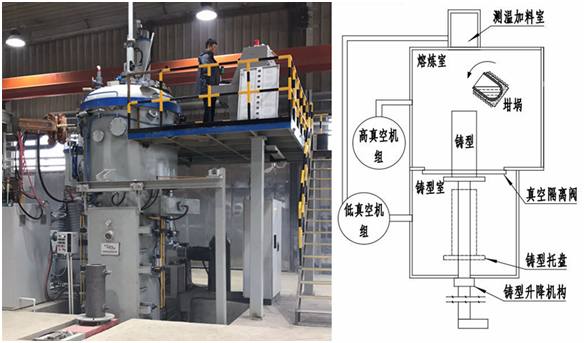

垂直連續型(或稱立式連續型)的真空感應熔煉爐是連續型爐的重要分支,主要型號分布在100-500kg這個量級。垂直連續型爐一般情況下采用立式三室結構,從上至下分別是測溫/加料室(一般為加料測溫轉塔)、熔煉室、鑄型室,每個腔室間均有隔離閥。鑄型(模具)反復從鑄型室進出;二次加料與測溫通過加料/測溫室實現。熔煉室始終保持真空熱態,從而實現真空感應熔煉(VIM)工藝的連續進行。

這類爐型的熔煉線圈一般采用無磁軛結構。一方面是因為爐型的容量不大,線圈相對較小,這種情況下使用無磁軛結構的線圈性價比高;另一方面一但采用磁軛結構的線圈勢必會增大熔煉室的體積,致使整個爐體(熔煉室+鑄型室)出現頭重腳輕的情況,反而不利用于立式結構。

垂直連續型真空熔煉爐這種形式可以追朔50年代的美國聯合電動力公司(Consolidated Electrodynamics Corporation)的專利[5],但后期的發展是由德國Leybold-Heraeus公司在大力推動。這種爐型在其發展過程中不斷經歷技術迭代,不但在熔煉爐領域發光發熱,還將技術應用在精密鑄造爐等其它爐型上[6]。

▲ 圖2 垂直連續型真空感應熔煉爐

1.3 水平連續型

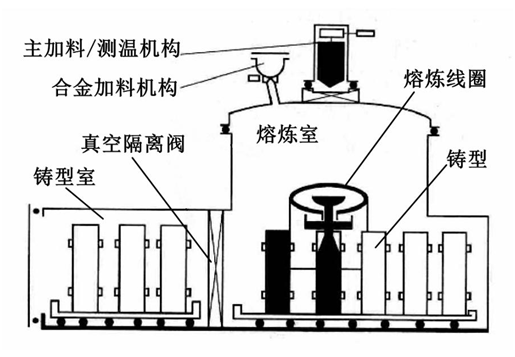

水平連續型(或稱臥式連續型)的真空感應熔煉爐是連續型爐的重要組成部分,容量一般在1-30t不等,最大的可達到60t[7]。水平連續型真空感應爐的兩種主要結構如圖3[8]所示,采用水平的結構布置更符合大容量爐對適用性與結構穩定性的要求。采用水平連續型結構的真空感應熔煉爐可以根據不同容量、不同功能以及不同大小的鑄型進行靈活設計。

▲ 圖3 水平連續型真空感應熔煉爐示意圖[8]

國外生產此該類爐型的企業主要是德國ALD公司(前身為Leybold-Heraeus公司)與美國Consarc公司。兩家公司爐子的設計風格差異很大,ALD公司偏愛空間利用率更優化的立方爐體,傳動機構多為電動驅動,結構細節處理得更好,自動化程度更高;Consarc公司多數采用圓形爐體,空間利用率不及德國產品,傳動機構多為液壓驅動,自動化程度不及德國產品,但勝在價格低。從國內引進設備的情況上看6t以上的爐型多為ALD公司產品,國內最大的真空感應熔煉爐就是德國ALD公司的20t型真空感應熔煉(VIM)爐;而容量在3t左右的爐型Consarc公司產品引進較多,近幾年Consarc在該級別的市場表現較好。

▲ 圖4 ALD(上)與Consarc(下)公司生產的真空感應熔煉爐[9, 10]

1.4 VIDP型

VIDP型真空感應熔煉爐是德國Leybold-Heraeus公司于80年代提出并持有專利的新構型設備[11],其本質上仍為水平連續型VIM爐的變種爐型。VIDP是Vacuum Induction Degassing and Pouring縮寫,該爐型可直譯為真空感應脫氣澆注爐,其主要結構如圖5[10]所示。VIDP爐將傳統VIM爐的熔煉室爐體與熔煉傾轉裝置合為一體,澆注時爐體與線圈一起傾轉,這樣熔煉室爐體僅僅需要容納熔煉線圈、磁軛及少量配套部件即可。這種方式可以大大減少熔煉室容積,以5t真空感應爐為例,VIDP型爐的熔煉室容積約為11m3,而傳統型VIM爐則大概為60m3[12]。因此VIDP爐對熔煉室抽空時間比傳統VIM爐要少很多。

VIDP爐的另一項主要賣點是脫氣(Degassing)與濾渣,這一功能是通過配套的長流(鋼)槽進行實現的。長流槽是 VIDP 爐重要組成部分,流槽連接熔煉室與鑄型室,鋼水通過流槽的過程可以起到脫氣的作用,同時可在流槽要配置多塊擋渣板實現濾渣的目的。

除以上兩大優點外,VIDP爐還采用有水冷電纜外置,防止爐內電纜被鋼液燙傷,爐內無液壓系統等諸多優點[13, 14]。

▲ 圖5 VIDP型真空感應爐[10]

2、當前市場環境下各類爐型的概況

2.1 連續型真空感應爐將是工業生產的主力

以真空感應熔煉爐主要服務的高溫合金產業為例,國內主流生產變形合金特鋼廠(撫鋼、上鋼等)所用的真空感應熔煉爐均為大型連續爐,一般在8-20t量級,甚至還將引進30t級的大型連續真空感應熔煉爐。而國內主流生產鑄造高溫合金的企業(航材院、金屬所等)多以500kg-3t連續型真空感應熔煉爐為主。所以從工業化生產的角度上看,連續型真空感應熔煉爐將是未來的主力產品。

2.2 500kg容量或成為垂直型與水平型連續爐的分水嶺

500kg級別的連續型爐可能是垂直型和水平型連續爐的分水嶺,這其中有以下幾點原因:

① 垂直型爐線圈不宜過大,否則容易造成上爐室(熔煉室)過大,會形成頭重腳輕的狀態,不利于設備穩定性。

② 垂直型爐的線圈由于采用非磁軛設計,所以線圈規格也不可能很大。大規格的線圈在沒有磁軛的情況下漏磁相對嚴重,整體電效率低,所以500kg以上的線圈一般均采用帶磁軛設計。正因為如此500kg及其以下的垂直型爐具有相對體積小的優勢,這對于這個量級的設備來講是很有性價比的。

③ 500kg級別的真空感應熔煉爐多數情況下用于制備Ф80直徑左右的母合金棒而非電極棒。這是由于電極棒往往需要匹配ESR(電渣重熔)或VAR(真空電弧重熔)工藝,要求直徑較大。當直徑變大后,同等容量的合金長度就短了,這顯然不利用于電極棒的制備。而中小批生產工況或高價值母合金則不需要那么大的單爐容量,所以垂直型爐正好契合這些特點。

垂直型連續爐在易用性與維護性上相比大型水平型連續爐有明顯優勢。國內有多家企業均可生產此類設備,但國外只有德國ALD公司的產品表現突出,其它幾家國外龍頭企業均不以此類爐型作為主力產品。這或許說明了國內市場仍處于成長期,對500kg及以下爐型仍有較強需求。

2.3 3t以下真空感應熔煉爐使用單相電磁攪拌(UDS)優勢明顯

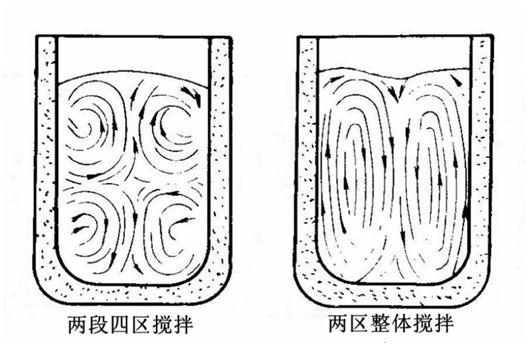

熔煉線圈產生的電磁場除了會熔化鋼液外,還會對鋼液形成一定的電磁攪拌,鋼液在交變電磁場的作用下會形成兩段四區攪拌[15]。兩段四區攪拌會在鋼液內形成流動“死區”,這會影響到鋼液的合金化;另外由于其熔煉頻率較高(中頻),攪拌力不強,所以這種由于感應熔煉產生的附帶攪拌功能僅適用于小容量真空感應熔煉爐上。如果容量在1t以上或者對于鋼液攪拌有一定要求的工藝,則需真空感應熔煉爐提供獨立的電磁攪拌來滿足工藝上的要求。

獨立的電磁攪拌功能有兩個重要作用,一是能形成鋼液的整體循環;二是能在不提高鋼液溫度的前提下保證足夠強的攪拌力。目前應用在真空感應熔煉爐上主流電磁攪拌形式為三相工頻攪拌與單相電磁攪拌(UDS)。三相工頻攪拌通過將線圈接入三相工頻供電提供對鋼液的整體攪拌。這種方法在電磁攪拌中應用最廣泛,具有攪拌力大,對鋼液溫度影響小等諸多優點,但需要配套獨立于熔煉電源以外的攪拌電源(通常為工頻變壓器)及切換開關柜,成本高。單相電磁攪拌是一種通過調整供電相位差(相位差90°)形式來實現對鋼液整體攪拌的方法[16]。這種方法可以將熔煉狀態下的兩段四區攪拌轉變成整體攪拌,解決了整體攪拌的問題。這種攪拌方式并沒有大幅度降低頻率,所以攪拌力有限。由于熔煉電源本身原因,單相電磁攪拌頻率相比熔煉頻率變沒有太大變化,此時若通過加大功率實現增加攪拌力,則會引起鋼液溫度明顯升高,這是不被允許的。因此一般情況下單相電磁攪拌功率會被限制在一定范圍內的。美國AJAX公司于上世紀80年代就開發出了基于這種思路的中頻電源[17],后來美國應達公司也大力推廣此技術,目前國內僅有英杰電氣等少數企業研發出了帶UDS功能的中頻熔煉電源。

▲ 圖6 四區攪拌與整體攪拌

目前大型真空感應熔煉爐普遍配套電磁攪拌功能來滿足熔煉過程中對鋼液攪拌的要求。三相工頻攪拌在性能上比單相電磁攪拌有明顯的優勢,但是價格高;而單相電磁攪拌技術可以實現在電源成本增加不大的情況下獲得一定的鋼液攪拌功能。因此,3t以下量級的爐子配套單相電磁攪拌即可滿足大部分熔煉工藝的要求,在性價比方面上具有明顯優勢。

2.4 傳統真空感應熔煉爐(VIM爐)對比VIDP爐仍有較大優勢

VIDP爐作為80年年中期發展出來的一種新爐型有其獨有的優勢,但從近40年的市場縮合表現來看,傳統真空感應熔煉爐(VIM爐)相比VIDP爐仍有較大優勢。下面對出現這種情況的原因進行分析。

1)關于較小的容積:VIDP爐主要優勢之一在于同等容量(指坩堝容量)下極大地縮小了熔煉室容積,有利于減少抽空時間,但這一優勢似乎并沒有過于突出的貢獻。一方面連續型VIM爐僅在第一爐次花費長時間進行抽空,當熔煉室保持穩定真空后,抽速指標意義不大;另一方面,傳統VIM爐熔煉室容積大,所以對材料放氣相對不敏感,而VIDP爐熔煉室容積小反而對材料放氣敏感,這對熔煉工藝不利。

2)關于長流槽:VIDP主打的流槽脫氣濾渣功能并非其獨有,傳統VIM爐可按需配套長短不同規格的流槽。早在80年代我國引進的西德IS700V11型3t/6t爐中就運用類似功能(中間包)進行濾渣[18]。 一方面由于VIDP爐結構特點的原因,其流槽只能采用長度超過3m的長流槽,長流槽對于6t以上的大容量爐更適合,但對于小容量爐會導致流槽內的殘留鋼液偏多的問題。另一方面由于要保證長流槽內鋼液的流動性,出鋼溫度也需要相應提高。這些都在一定程度上限制了其適用性。而VIM爐則可以根據自身工藝情況選擇長流槽或短流槽(短流槽常采用L形或U形流道,并設有擋渣板實現濾渣),使其配套更靈活。VIDP爐采用的長流槽設計在脫氣方面確實有優勢[19, 20],但對于生產變形高溫合金而言,經過VIM工藝后往往還有ESR與VAR工藝,其中ESR與VAR工藝本身就具有強力的除雜脫氣功能,這就使長流槽的脫氣作用相對弱化了[21, 22]。

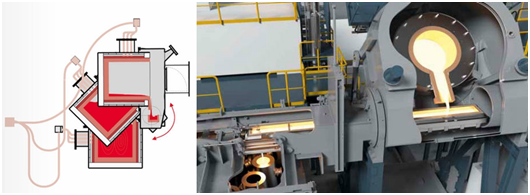

3)關于結構布局方面:由于VIDP爐特有的布局特點,使鋼液澆注時必須與長流槽呈90度布置,這就要求澆注速度不能過快,否則可能使部分鋼流沖出流槽的情況。而傳統VIM爐,在布置流槽時往往采用與鋼液澆注同一方向的設計,即使澆鋼速度快一些也不會造成大量漏鋼,這是傳統VIM爐的一大優勢。

▲ 圖7 VIM爐正在向流槽澆注[23]

4)關于功能模塊化方面:VIDP爐由于其結構特點,在模塊化功能上不及傳統VIM爐,VIM爐可根據用戶需求配置水平振動加料器、合金加料器、長/短流槽等多種部件,而VIDP爐只能使用垂直加料器與長流槽,模塊化選擇相對單一。

5)在市場表現方面:德國ALD公司持有VIDP爐的專利,雖然此專利已過期,但在市場上鮮有其它廠家跟進這一設計思想。目前能夠掌握的公開信息表明僅有德國SMS集團采用VIDP爐的設計思想(但他們仍稱為VIM爐),并向英國Liberty Speciality Steels提供了一臺18t級的爐子[24]。其它國外頭部企業Consarc、Inteco等公司均采用傳統VIM構型。我國從國外引進容量在8t以上的真空感應熔煉爐絕大部分也是VIM爐,這其中也有大量ALD公司的產品。最近幾年國內3-6t的進口爐市場也多被以傳統型見長的Consarc公司占據(Consarc產品價格上較ALD低廉很多)。同時近期在ALD公司的網站上也可以看出,其在宣傳上已不再將VIDP爐作為獨立的產品類別,而是著重宣傳他們早已成熟的VIM系列爐型。ALD公司將VIDP爐并入VIM系列中,同時重新命名全部VIM系列爐型,這可能是針對市場形勢的一種反應[10]。

綜合以上幾點,可以看出雖然VIDP爐有其技術的獨創性,也曾經受到過各方的關注與追捧,但經過幾十年市場的考驗來看,傳統VIM爐無論在技術上還是在市場上仍有優勢。

3、未來可能的發展方向

未來真空感應熔煉爐除了滿足基體需求外,還可能向以下幾點方向發展:

① 提高模塊化程度。真空感應熔煉爐應成為高度模塊化的平臺,可根據用戶的不同需求更換不同模塊實現不同功能。如垂直加料、水平振動加料、合金加料、流槽機構等均可成為可選模塊,并可根據不同的用戶需求實現不同的組合。

② 提高設備整體自動化水平。目前真空感應熔煉爐的二次加料、烘烤流槽、裝/取鑄型等作業者是用人工完成的,這些都將成為提升自動化的重點。目前一些真空感應精密鑄造爐已經可以通過工業機器人、AGV或專用的自動化模塊實現了二次加料、裝/取鑄型等環節的自動化。所以真空感應熔煉爐在此方面有很大的進步空間。

4、總結

以上分析真空感應熔煉爐主要結構類型與當前的產品概況,從中要可以得出以下幾點結論:

① 從細分領域上看,周期爐未來將會局限在實驗或小批生產用爐的范疇,而連續爐將持續保持工業生產的主力地位。

② 500kg以下的爐型采用垂直連續型更優,1t以上的爐型采用水平連續型更優。VIM爐相比VIDP爐仍具有多方面優勢,中短期看具有模塊化功能的新一代VIM爐所占比例比較會進一步擴大。

③ 從產品宏觀角度上看,未來主流的真空感應熔煉爐會向著進一步模塊化方向發展。向著產品不斷成熟,型號不斷優化的方向進一步精進。