一般金屬材料在空氣中加熱,由于空氣中存在氧氣、水蒸氣、二氧化碳等氧化性氣體,這些氣體與金屬發生氧化作用,其反應式如下:

2M+O2→2MO

結果使被加熱的金屬表面產生氧化膜或氧化皮,完全失去原有的金屬光澤。同時這些氣體還要與金屬中的碳發生反應,使其表面脫碳。如果爐中含有一氧化碳或甲烷氣體,還會使金屬表面增碳。對于化學性質活潑的Ti、Zr以及難熔金屬W、Mo、Nb、Ta等,在空氣爐中加熱,除了要生成氧化物、氫化物、氮化物外,還要吸收這些氣體并向金屬內部擴散,使金屬材料的性能嚴重惡化。這些氧化、脫碳、增碳、吸氣甚至產生腐蝕等弊病,在可控氣氛爐或鹽浴爐中加熱,有時也難以避免。為解決這一問題,通常的做法是在工件熱處理前留有加工余量,熱處理后再加工去掉氧化、脫碳層等。

隨著科學技術的發展,對金屬材料的表面質量和尺寸精度的要求越來越高,因此發展了可控氣氛熱處理、惰性氣體熱處理和真空熱處理。可控氣氛熱處理需要根據被處理鋼材的碳含量,用露點、紅外線或氧探頭來控制氣氛的組成,以滿足普通碳鋼、合金工具鋼和合金結構鋼等的熱處理要求。但是這種氣氛不適用于奧氏體鋼和鎳基、鈷基高溫合金,更談不上用于鈦合金的熱處理。惰性氣體氦、氬可適用于所有金屬材料的熱處理。但氦的價格昂貴,用來作熱處理的保護氣氛是不現實的,氬的價格亦較貴應用也較少。氮氣制取容易成本較低,除不能用作鈦、鋯和釩的保護氣體外,對大多數鋼鐵還是適用的。

真空熱處理實質上是在極稀薄的氣氛中進行的熱處理。根據氣體分析,真空爐內殘存的氣體是H2O、O2、CO2以及油脂等有機物蒸氣。由于這些氣體的含量非常少,它不足以使被處理的金屬材料產生氧化、脫碳、增碳等作用,因此金屬表面的化學成分和原來的光亮度可保持不變。

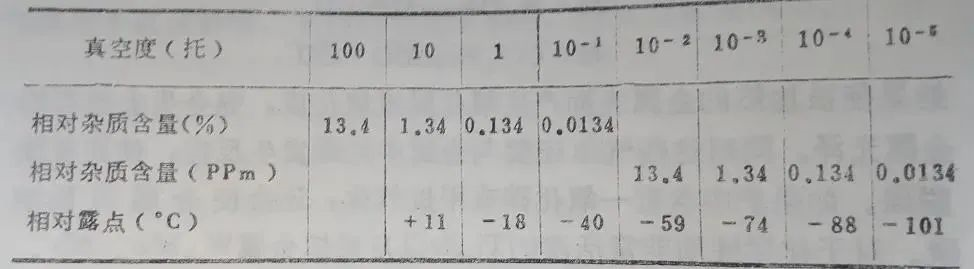

表1為真空度與相對雜質含量,相對露點之間的關系。

表1 真空度和相對雜質含量及露點

要把惰性氣體中雜質含量降低至百萬分之一是相當困難的,也是很不經濟的。但要使真空“氣氛”中的相對雜質含量降低到百萬分之一,即達到10-3托的真空度,只要配備普通的機械泵加上增壓泵即可。真空熱處理可以使幾乎所有工業用金屬材料保持原有的表面光潔度,尺寸精度和性能要求,而且可以減少熱處理后的加工及電鍍前的吹砂清理工序。

因此,真空是最為理想的熱處理“氣氛”。

二、真空除氣

金屬材料在熔煉時,液態金屬要吸收H2、O2、N2、CO等氣體。金屬對氣體的溶解度隨溫度增高而增大,反之隨溫度的下降而減少。因此,當液態金屬冷卻呈鑄錠時,氣體在金屬中的溶解度降低,由于冷卻速度太快,氣體無法完全釋放出來而被留在固體金屬內部,生成氣孔及白點(由H2形成)等冶金缺陷或以原子和離子狀態固溶在金屬內。即使采用真空熔煉,仍還有一部分氣體存在于金屬內部。此外,這些金屬材料在隨后的鍛造、熱處理、酸洗、釬焊等加工過程中,不可避免的還要再吸收一些氣體。

吸收的氣體在金屬中存在的形式是:

01 氣體以原子或離子形式存在于金屬中。它們通常以間隙原子(例如氫)和置換原子(例如氮)存在;

02 氣體以分子形式存在于氣孔、白點和顯微裂紋中;

03 氣體和金屬以化合物形式在表面及內部形成單獨的相,如鋼中的氧化物和氮化物;

04 氣體在金屬表面和內部氣孔表面化學及物理吸附。

吸收了氣體的金屬材料其電阻、熱傳導、磁化率、硬度、屈服點、強度極限、延伸率、斷面收縮率、沖擊韌性、斷裂韌性等機械物理性能均受到影響。因此,我們不但要控制原材料在冶金過程中的氣體含量,而且也要除去在熱加工工序所吸收的氣體,或改進工藝來防止吸收氣體。

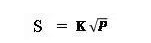

根據西佛斯定律,氣體如H2、O2、N2在金屬中的溶解度與其分壓的平方根成正比,即:

式中:S-氣體在金屬中的溶解度;P-氣氛中被溶解于金屬中的氣體分壓;K-西佛斯常數,與溫度有關。

上式說明,隨著周圍氣氛中有關氣體的分壓減小,氣體在金屬中的溶解度也減小,即減小到該氣體分壓相對應的平衡溶解度。如果金屬含有氣體的量大于平衡溶解度,則多余的氣體就要釋放出來,因此,減低壓力即提高真空度,可以達到減少氣體溶解于金屬的目的。

真空除氣通常分為兩種型式:一種稱為A型除氣,即在真空條件下,金屬中的氣體是以分子型式或稱為分子狀態從金屬表面釋放出來,并隨即被真空泵抽走;另一種稱為B型除氣,這種除氣過程氣體是以金屬生成的化合物蒸汽自金屬表面揮發而把其除去。如在Nb或Ta中的氧,在真空除氣時是以氣相NbO2、NbO、TaO、TaO2蒸汽形式自金屬表面揮發而被排走。

在A型除氣中,氣體如H2O的蒸汽、N2、CO2等氣體分子是以物理或化學吸附形式被吸附在金屬表面上,當真空度抽到100托時,這些氣體即要產生解吸而被抽走。加熱可以加速氣體的解吸過程。

氣體以原子或離子形式存在于金屬點陣,或以分子形式存在于金屬內部的氣孔、裂紋中、其除氣過程進行如下:

1、溶解于固體金屬內,位于金屬點陣間作為間隙原子的氣體原子或離子,在真空除氣時開始通過空隙,沿著晶界或小平面形狀的點陣缺陷如位錯、低角晶界向表面擴散;

2、氣體原子或離子從金屬內部擴散至金屬表面,脫離金屬點陣在表面呈被吸附狀態;

3、被吸附在金屬表面的相同氣體的原子重新結合為氣體分子;

[H] 吸附+[H]吸附→H2

被吸附在金屬表面的不同氣體原子化合為新的氣體分子

[C] 吸附+[O]吸附→[CO]

或 [C]吸附+2[O]吸附→[CO2]

被吸附在金屬表面的氣體原子與金屬基本點陣的原子結合而生成化合物。

[Ta]+[O]吸附→[TaO]

4、重新結合的氣體分子脫離固體金屬表面進入真空爐室并被真空泵抽走,從而達到從金屬內部除氣氣體的目的。其中如[TaO]化合物則升華為氣態TaO而被抽走或凝聚在真空爐內壁表面上。

如果氣體是以分子狀態存在于金屬內部的氣孔或裂縫處時,則真空除氣首先使氣體分子分解為氣體原子或離子并溶解于金屬內,其除氣步驟是:

1)氣體分子在氣孔或裂縫處呈物理吸附狀態;

2)由物理吸附變為化學吸附并分解為氣體原子或離子;

3)分解的氣體原子或離子溶解于金屬的點陣中;

4)通過擴散遷移而使氣體原子在金屬表面呈被吸附狀態。以后則按前述的除氣過程使氣體從金屬表面除去。

B型除氣,實質上也屬金屬氧化物在真空加熱時被還原或揮發的凈化過程,這種凈化作用將在下面加以敘述。

真空除氣之所以能夠除去金屬內部的氣體主要因素是在負壓條件下,因此所采用的真空度高低直接影響真空除氣速度和效果。真空除氣過程是氣體從金屬內部向外擴散過程,而擴散常數是隨著溫度的升高而增大,即:

D=D0exp(-E/RT)

因此,決定真空除氣效果的第二個因素是溫度,在給定的真空條件下,溫度越高除氣效果越好。當真空除氣的溫度和真空度已定,真空除氣的時間越長效果越好,因為擴散過程需要一定的時間,故真空除氣時間是影響除氣效果的第三個因素。據國外文獻報導,對像鋼鐵一類有相變的金屬材料來說,在相變點附近的溫度進行真空除氣的效果最好,這可能是金屬材料在相變時對氣體的溶解度減少或是在相變時由于晶格改變有利于原子遷移等原因。

經過真空熱處理后的金屬材料與常規熱處理相比,機械性能特別是塑性和韌性有明顯的增加,很重要的原因是真空熱處理時的除氣作用所致。

真空保護和真空除氣是工件在真空爐里面加熱時出現的兩個基本物理現象,間接地提高了工件的內在質量。