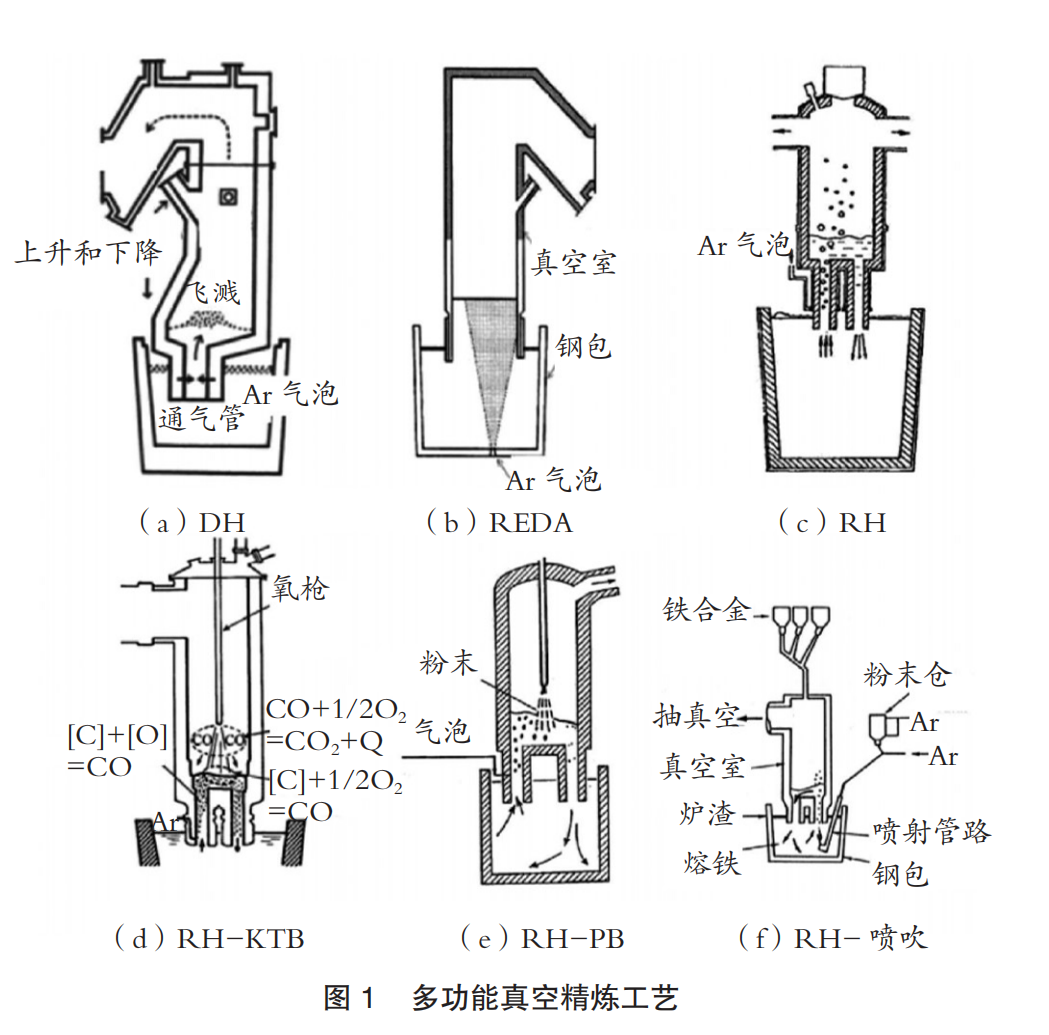

【康沃真空網(wǎng)】真空精煉技術(shù)大致分為RH和VD兩種,其中RH、VD和DH技術(shù)被廣泛使用,如圖1所示。

1961年安裝在八幡制鐵所(現(xiàn)在的日本制鐵)的DH爐是日本第一臺真空精煉設(shè)備。盡管DH技術(shù)在日本得到了廣泛的應(yīng)用,但DH技術(shù)與RH技術(shù)相比存在著一些缺點,如使用升降式真空容器、設(shè)備復(fù)雜、脫氣能力較小。1998年,新日鐵發(fā)展了REDA技術(shù),彌補了DH技術(shù)的不足。REDA技術(shù)被用于超低碳鋼和不銹鋼的生產(chǎn),在生產(chǎn)高純不銹鋼時,比VOD精煉工藝更為有效。本文介紹了幾種真空精煉技術(shù)的發(fā)展情況。

RH技術(shù)

RH精煉爐于1963年首次安裝在日本富士制鐵廣畑廠(現(xiàn)在的日本制鐵廣畑廠),是世界第二臺RH設(shè)備。從1970年代末到1980年代后期,日本的鋼鐵生產(chǎn)工藝迅速發(fā)展,連鑄在凝固過程中取代了模鑄,在這種情況下,RH技術(shù)也進入了快速發(fā)展階段,包括以下幾點:

①在采用鋁鎮(zhèn)靜鋼脫氣和脫氧生產(chǎn)鋁鎮(zhèn)靜鋼寬厚板的過程中,增加超聲波檢測。

②一般鋼種的精煉采用RH技術(shù),利用其高效的真空脫碳和攪拌能力,以降低轉(zhuǎn)爐負荷。

③RH技術(shù)被應(yīng)用于超低碳鋼的生產(chǎn),提高生產(chǎn)率和改善產(chǎn)品質(zhì)量。

在RH精煉過程中,鋼液的循環(huán)是由浸沒管(通氣管)提供的氬氣引起的,利用的是氣舉原理。實際工廠循環(huán)率的測量使用金的同位素Au作為示蹤劑和加入銅。將Kuwabara 團隊分析的合金連續(xù)添加時成分變化的結(jié)果與其他公司的報告數(shù)據(jù)進行比較,提出了式(1),計算結(jié)果和RH設(shè)備實際測量結(jié)果一致。

Q=11.4G1/3D4/3{In(P1/P2)}1/3(1)

式中,Q為鋼液循環(huán)流量,t/min;G為氬氣流量,NL/min;D為上升管直徑,mm;P1、P2分別為大氣壓力和真空室壓力,Pa。

真空精煉脫碳主要有以下兩個目的:①在不銹鋼生產(chǎn)中,在抑制[Cr]氧化的同時,在低碳范圍內(nèi)脫碳;②汽車面板用超低碳鋼的批量生產(chǎn)。

許多有關(guān)超低碳鋼的研究是從20世紀80年代開始進行的。特別是RH工藝在超低碳范圍內(nèi)脫碳,以及在轉(zhuǎn)爐中使用脫磷鐵水,大批量生產(chǎn)超低碳鋼和不銹鋼,為技術(shù)進步作出了重要貢獻。

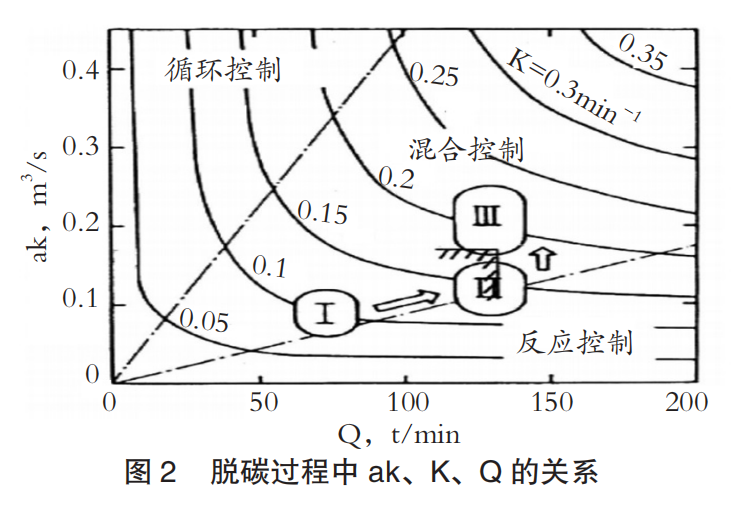

Sumita等人建立了一個假定連續(xù)平衡的脫碳模型,該模型近似于在RH環(huán)境下鋼包和真空容器之間的完美融合。利用該模型分析了操作條件對脫碳的影響,如圖2所示。

[C]=[C]0exp(-Kt)(2)

Kc=(Q/V){ak/(Q+ak)}(3)

式中,[C]0為初始含碳量;Q為循環(huán)速率,t/min;V為鋼包內(nèi)容積,m3;ak為脫碳容量系數(shù),m3/min, K為脫碳表觀速率常數(shù),min-1。

分析結(jié)果如下:

①90%的脫碳在真空室中進行,剩余的10%在上部通氣管中進行。

②在低碳區(qū),即[C]≤40ppm,脫碳速率停滯,ak≤10m3/min,K≤0.15min-1。真空室脫碳速率控制步驟是脫碳反應(yīng)傳質(zhì)與循環(huán)速率的混合條件。

近年來,RH設(shè)備具備了更高的循環(huán)速率和更短的混合時間。Kato等人的研究表明,在鋼包內(nèi)的鋼水中不存在濃度分布不均勻的死區(qū)。當(dāng)[C] >40ppm時,速率控制步驟包括(i)真空室鋼液表面氣泡成核速率和(ii)氣泡生長與浮選分離速率。在[C]≤40ppm的低碳區(qū),(ii)為速率控制步驟。因此,要加快超低碳鋼在RH工藝流程中的脫碳速度,有以下重要措施:

① 通過增加RH排氣量,快速提高脫碳初期的真空度。

② 提高鋼水的循環(huán)速率。

③ 在脫碳后期對鋼水表面進行強力攪拌。

RH-OB 技術(shù)由日本制鐵室蘭廠開發(fā),致力于促進RH過程中不銹鋼脫碳。雙重分層風(fēng)口設(shè)置在真空室的底部,噴射的氧氣由氧槍的內(nèi)管供應(yīng),油霧由氧槍的外管提供。控制脫碳、升溫和吹氧完成后的RH處理時間,對該工藝中吹氧產(chǎn)生的夾雜物的合理浮選和去除具有重要意義。

RH-KTB 氧氣頂吹法是在川崎鋼鐵千葉廠發(fā)展起來的,頂槍與鋼水表面之間的距離是1.6-4.5m,結(jié)合碳含量控制目標來控制氧槍位置高度,給鋼水表面吹氧進行脫碳。RH-KTB技術(shù)的作用如下:

①減少了溫降和邊緣處理工作量。

②增大脫碳率(增大容量系數(shù))。

③在轉(zhuǎn)爐吹煉結(jié)束時,盡可能增加碳的含量,降低出鋼溫度和全鐵量(%T.Fe)。

RH-MFB (RH多功能燒嘴)由日本制鐵廣畑廠開發(fā),它可以從頂部噴槍供應(yīng)氧氣和液化天然氣,而耐火材料和鋼水在處理期間和等待時間被加熱。RH-PTB是住友金屬(現(xiàn)在的日本制鐵)和歌山廠研制的一種用于生產(chǎn)超低硫、低碳鋼的噴吹技術(shù),其特點是在[C]≤40ppm的范圍內(nèi)噴吹鐵礦粉進行脫碳。研究認為,在鋼液中夾帶分散的鐵礦粉,增加了反應(yīng)界面面積,起到了氧源的作用,同時也為CO氣泡提供了形核條件。

在川崎鋼鐵千葉廠(現(xiàn)在的JFE鋼鐵千葉廠),氫氣和氬氣的混合氣體從循環(huán)氣體噴嘴噴入,檢查了超低碳鋼的脫碳行為,發(fā)現(xiàn)氫曾經(jīng)溶解進入鋼液,在低碳區(qū)域內(nèi)脫碳,由氫提供形核的脫氣現(xiàn)象。研究了噴入氫氣的效果,發(fā)現(xiàn)在[C]≤15ppm的超低碳區(qū),脫碳率提高,達到超低碳要求。

Okuyama等人和Sumi等人進行了冷模型試驗,研究了減壓下拉瓦爾噴嘴的氧氣噴射行為,并將測量的射流動態(tài)與數(shù)值分析結(jié)果進行了比較。

脫氮反應(yīng)受化學(xué)成分的影響,尤其是表面活性元素的影響。已知,表觀脫氮速率常數(shù)由[N]二級反應(yīng)表示,隨[O]和[S]的增加而降低,[O]比[S]更有效。脫氮速率的控制步驟是鋼液表面吸附氮的去除率和N2 (g)的解吸。

在RH工藝中,氮氣的吸收和去除是同時進行的,因為空氣從通氣管的裂縫中泄漏出來。因此,要盡量減少因漏氣引起的氮氣吸收。以下技術(shù)可以減少氮氣的吸收:

① 在轉(zhuǎn)爐內(nèi)不脫氧出鋼。

② 增加循環(huán)(Ar)氣體的流量。

③ 改進管路和法蘭處的氬氣密封性能。

④ 不使用法蘭管路。

其他的案例也有被報道。Mukawa等人研究了在循環(huán)氣體(Ar)中混合CO氣體以促進氮氣脫除。Yano等人報道了不脫氧出鋼、抑制法蘭部分氣體泄漏和應(yīng)用密封中間包作為預(yù)防吸氮的對策。

此外,還考察了渣的脫氮效果(非真空的脫氮方法)。使用CaO-Al2O3渣并控制其化學(xué)成分,提高渣的容氮能力,從而提高氮去除率。Yamaguchi等人進行了渣中的氮進入到氣相而被除去的研究,還進行了鋼液中的氮進入渣中的基礎(chǔ)研究。

Arai等人開發(fā)了PERM技術(shù)(壓力升降法),以促進浮選去除夾雜物。利用氮氣在常壓和減壓下溶解度的差異,可以產(chǎn)生氮氣氣泡。這項技術(shù)被應(yīng)用于生產(chǎn)碳鋼和不銹鋼的50t VOD爐以及生產(chǎn)軸承鋼的250t RH爐上。氧去除率提高了一倍以上,板坯中總氧含量和夾雜物平均尺寸均有所降低。

在真空室內(nèi)添加脫硫劑對鋼水進行脫硫的技術(shù)由Mizukami等人、Sato等人和Soejima等人研發(fā)。川崎鋼鐵水島廠(現(xiàn)在的JFE鋼鐵倉敷廠)和日本制鐵大分廠研究噴入脫硫劑的脫硫技術(shù)。

VOD技術(shù)

VOD技術(shù)于1967年由德國公司開發(fā),日本第一臺VOD設(shè)備于1968年安裝在日新鋼鐵公司,用于不銹鋼精煉。發(fā)展案例包括:利用VOD技術(shù)生產(chǎn)超低碳鋼和超低氮不銹鋼,使用單孔噴嘴替換多孔透氣磚的KTG技術(shù)等。此外,還研究了氧化劑粉末噴吹對脫氮的促進作用。

VCR技術(shù)

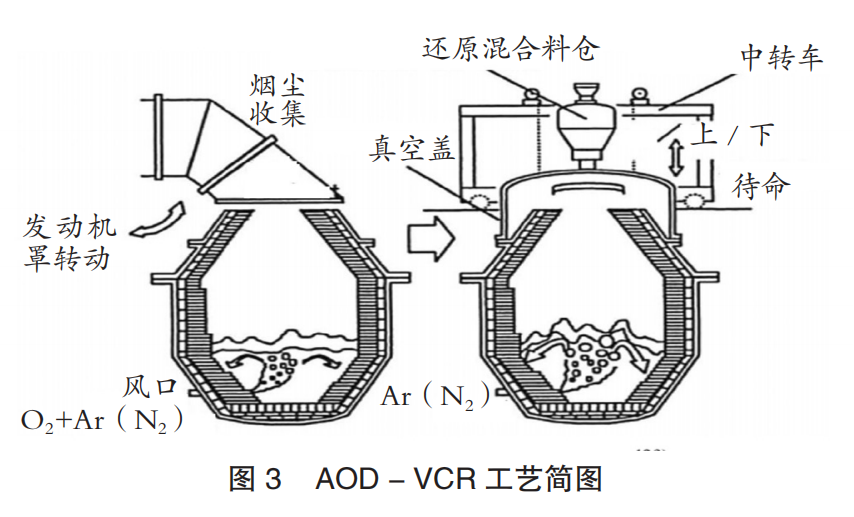

在不銹鋼精煉中,可以用AOD法對高碳鋼水進行脫碳,但是AOD在低碳范圍內(nèi)脫碳率較低,因此最終含碳量達不到超低碳要求。雖然引入大量Ar氣體可以降低CO氣體分壓,但這會增加成本。日本大同特殊鋼公司開發(fā)了VCR技術(shù),這是一種改良的AOD技術(shù),具有真空精煉功能。該公司于1991年開始在不銹鋼生產(chǎn)中使用70t的AOD-VCR爐,如圖3所示。

VCR工藝的特點是利用爐渣中的溶解氧和氧化物,在真空條件下不吹氧進行脫碳。新日鐵在1996年引入了V-AOD不銹鋼精煉工藝。該工藝在減壓([C]≤0.6%)條件下吹氧(不稀釋氣體),改善了脫碳條件,縮短了精煉時間,降低了渣中鉻還原需要的硅合金的消耗量。