真空蒸餾是在減壓或高壓條件下將混合物的成分分離。在低沸點進行真空蒸餾時,化合物會從沸點較高的混合物中分離出來。為了分離和回收有價值的產品,很多行業需要真空蒸餾,其中包括:

· 化工生產裝置

· 石化

· 制藥

· 精細化工生產

· 散裝化學品生產

· 通用行業

真空蒸餾的作用是提取和收集從原油中分離出來的輕烴,避免產品熱降解或變色。此外,在最高溫度受限的情況下,真空蒸餾可降低運行成本,避免因過熱而破壞烴鏈,減少不必要的副反應,提高產品回收率。

分餾和常壓蒸餾

真空蒸餾在常壓或真空條件下進行。如果液體中含有固體成分或液體是兩種不同沸點的成分的混合物時,就要進行蒸餾。蒸餾有兩種:分餾和常壓蒸餾。

在分餾工藝中,混合物的沸點相似,無法通過簡單的蒸餾分離;因此,分餾是一個非常復雜的工藝。

常壓蒸餾是指在常壓條件下對產品進行加熱和蒸餾。期間,需要大量熱能。而且,一定不能影響待蒸餾產品的質量或性能。

真空蒸餾塔一般比較大,塔直徑可達 46 英尺(14米),高度可達 164 英尺(50米),每天的進料率約 16 萬桶。

真空蒸餾塔必須讓汽液充分接觸,塔頂壓力較低,越往塔底,壓力越高。因此,將產品從塔的一側抽離時,真空塔才使用蒸餾塔板。大多數真空蒸餾塔采用包裝材料實現汽液接觸,因為此類包裝的壓降比蒸餾塔板低。包裝材料可以是結構化金屬片,也可以隨意丟棄的包裝,如拉西環。

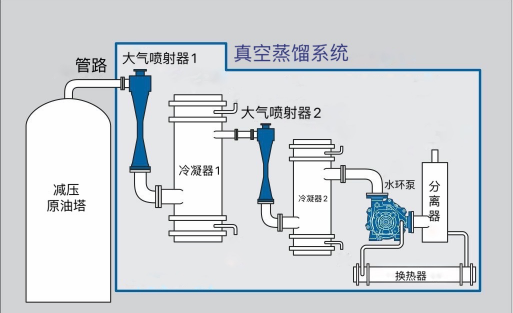

塔內的絕對壓力為 10-40mmhg,通常采用多級蒸汽噴射器,或蒸汽噴射器與液環真空泵齊復合系統。

圖片來源:山東眾邦真空

復合系統是一個組合式系統,該系統在第一階段使用蒸汽流空氣噴射器或真空助推器,在最后階段則使用液環真空泵或干式螺桿泵,包括內部冷凝器的組合。

復合真空系統適用于新設備和現有設備,可降低運行成本和溫室氣體排放。

②反應器真空處理

反應器在以兩種或更多種成分合成新化學品的工藝中作為容器。真空的主要作用是降低反應溫度和節能。過程控制、溶劑/蒸汽回收和蒸發回收也很有價值。反應器真空處理裝置用于制造原料藥,從聚酯中除去乙二醇,生成氨,以及形成有機和無機化合物。

③溶劑回收

可以在真空系統中通過溶劑回收真空系統來回收從工藝中抽取的有價值混合物成分。全泵系統中的產品回收的投資回收期極短。

④氯氣壓縮

在該應用中,氯氣被回收和壓縮。氯氣致命有毒且腐蝕性極強,因此需要特別考慮壓縮機材料、密封液和系統配置。可用標準球墨鑄鐵壓縮機處理使用高濃度硫酸的低壓氯氣應用。由于工作溫度較低且硫酸作為密封液,鐵幾乎沒有生銹的風險,使鑄鐵成為比哈氏合金更具成本效益的選擇。相反,高壓應用需要采用由奧氏體不銹鋼(316L或HC276用于某些應用)制壓縮機外殼,在鋼中配以輔助材料,從而滿足適當的腐蝕裕量。

⑤蒸汽回收和氣體增壓

該應用與排出氣回收的不同之處在于:回收的蒸氣成分相對固定而不是可變混合物。典型應用是捕獲從儲罐排出的氣體。嚴密控制真空度以保護儲罐。排氣壓強通常相對較低。這些氣體通常會返回到過程中,或液化后返回儲罐。

⑥氯乙烯單體回收

在單體回收系統中,未反應的氯乙烯被轉移到儲罐中。真空系統從PVC中清除氣體,并在大氣壓或接近大氣壓力下將氣體輸送到壓縮機。隨后,單級壓縮機系統壓縮這些氣體用于冷凝,并且作為加壓液儲存。

⑦氫氣壓縮

該應用涉及氫氣回收。氫的低分子量和爆炸性質為選擇設備帶來挑戰。我們的壓縮機因其液環技術因其可更大程度地減少爆炸的可能性,所以非常適合此應用。