【康沃真空網】干式真空泵是一種理想的泵種,以其抽速范圍寬、抽氣腔內無油及元件無摩擦、能耗低、耐腐蝕等優點得以廣泛推廣應用,如今已經成為微電子、半導體、精密加工、新能源裝備等行業首選的真空獲得設備。

因此近年來干式真空泵市場需求量越來越大,真空獲得產品已經出現更新換代的趨勢,大量的有油真空系統被無油真空系統所替代。以下介紹了干式真空泵在半導體行業的應用。

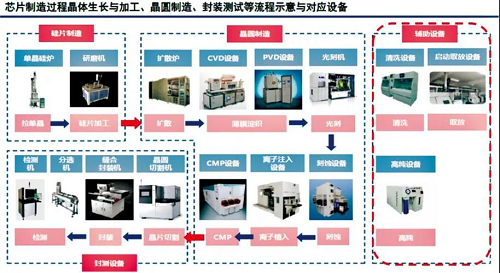

半導體產品的整個制造過程可分為:晶圓加工 - 氧化 - 光刻 - 刻蝕 - 薄膜沉積 - 互連 - 測試 - 封裝等步驟,其中包括了上百個具體的工藝環節,大部分工藝環節需要在無油真空環境下進行,圖1為半導體芯片制造的主要工藝流程圖。

圖1 半導體芯片的制造工藝流程

干式真空泵在半導體生產線上的應用主要分為進出樣品腔(L/L腔)和工藝處理腔抽真空兩部分。

在L/L腔抽真空過程中,真空泵面臨的主要挑戰是耐受高頻大氣沖擊,以及要滿足大規模制造對節省水/電/氣以及安裝空間提出的要求,因多級羅茨泵在控制體積,成本和節電方面表現優異,所以目前應用多以多級羅茨泵為主,對于較大型L/L腔抽真空則以羅茨+螺桿泵機組為宜。

工藝處理腔在預抽真空階段要求從高壓到低壓的大抽速,對處理工藝介質要求一般,節能要求更高,可以靠變頻泵及泵的多級結構來實現,如果單純從節能角度上看,多級羅茨泵更具優勢,但主要不利之處為多級泵結構復雜,不易獲得大抽速,所以目前在大腔體(如平板顯示行業)抽空中羅茨+螺桿泵機組或螺桿泵的應用更具普遍性。

在工藝腔工藝處理抽真空過程中,工藝腔中可能會產生粉塵及腐蝕性氣體(如刻蝕工藝),抽真空對泵的要求是耐腐蝕(取決于工藝氣體),耐制程產物(不僅要考慮物理特性,更要考慮其化學特性),工藝相對復雜,要求真空泵熱穩定性高,處理粉塵能力強,能耗則為次要考慮因素,目前多通過精確控制泵體溫度方式保證泵的長期穩定運行。

由于爪式干泵在處理粉塵、高軸扭矩以及整體泵溫運行時相對穩定而更適合工藝腔工藝處理時抽氣,例如在半導體線刻蝕處理工藝中,使用爪式干泵的適應性更高。

另外,由于工藝腔一般要求低壓下具有高抽速,所以如果采用羅茨+干泵機組,則機組中的羅茨泵與前級干泵的配比會很大。

所以目前主流大多是采用羅茨+多級爪式干泵或羅茨+多級羅茨干泵的多級泵結構。

雖然在半導體線領域采用多級爪泵結構較多,但是在大腔體粗抽空階段,也較多使用羅茨干泵機組。

螺桿泵在粗低真空段抽氣效率要高于爪式泵和多級泵,對于大工藝腔體在預抽階段抽氣可采用螺桿泵或羅茨+螺桿泵機組;在半導體線工藝處理階段抽氣則以爪式泵、多級羅茨泵應用為多。

下面介紹在幾個主要制造工藝環節中干泵的應用。

1) 硅片制造

見圖1,硅片制造環節主要包括:拉單晶(單晶硅爐)、硅片精加工(研磨機)。

在硅片制造環節,真空泵遇到的工藝挑戰主要是抽真空時氣流中的巨量超細硅粉及氬氣處理。

工藝流程及產品(單晶硅棒價值很高)真空泵的要求是可以穩定運行,便于維護保養,且維護成本可控。

2)刻蝕工藝

半導體刻蝕工藝基本工況與CVD 工藝類似,但工藝反應相較CVD 略輕,對泵的要求以粉塵為主要考量因素,工藝氣體為次要因素(因工藝氣體比較單一,無劇烈化學反應)。

真空泵同樣被應用于L/L腔及工藝腔。L/L段抽真空泵的考量因素與CVD工藝一致,目前以多級羅茨泵為主。

工藝腔真空泵應用以爪式或多級羅茨泵為主,目前主流大多是采用羅茨+多級爪式干泵這種多級結構,但是因多級羅茨泵相對爪式+羅茨轉子多級泵制造和維護成本更簡單,目前市場應用有逐漸向多級羅茨泵轉型的趨勢。

螺桿泵與多級羅茨泵各有應用特點,多級羅茨泵的真空度高一些,螺桿泵在粗低真空段抽氣效率高,適合大工藝腔體粗抽真空,還可以與羅茨泵配合抽低真空大腔體。

目前,干式真空泵的防腐防塵主要靠抽氣工藝來調整和解決;如采用盡量控制泵腔內溫度和降低粉塵濃度(吹掃工藝)來防腐及防塵泵腔內沉積。另外,在泵抽含粉塵氣體時,用干燥氣體吹軸封處(使軸封與軸之間產生間隙減少摩擦),使其形成氣體密封保護。

目前在半導體領域推廣的干泵主要為:多級羅茨泵、爪式泵和螺桿泵。